航空航天作为高端装备制造的标杆产业,是国家综合国力的集中体现和重要标志。近年来我国航空航天业整体发展迅速,国家持续加大支持航空航天产业的力度,十四五规划明确提出要加快壮大航空航天产业,对我国航空航天产业的发展有着积极的推动作用。

产品和零部件质量及可靠性要求严格、材料价格昂贵、升级和更新换代速度不断加快、零部件精密化要求不断提高、多品种小批量是航空航天业的重要特征。GJB系列标准对研发过程、可靠性、安全性、技术状态、工艺质量、故障归零、保障、测试等环节进行了约束,另外AS9100系列标准作为国际航空航天产业的特殊标准,在ISO9000标准的基础上做出了进一步的规定,强调风险控制、首件检验、关键过程和关键特性的能力评估与控制、不合格品的规范化处理和全过程的质量及批次追溯。这些行业特点对技术和管理形成挑战,航空航天业要应对这些挑战和合规要求,除了采用数字化、智能化、柔性化、精益化和先进工艺技术,还必须建立完善的质量保证体系并切实执行。

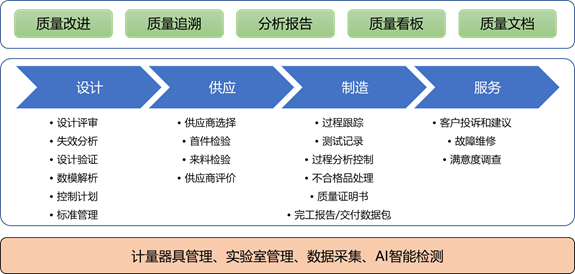

清大菲恩的核心团队成员有航空航天专业背景和多年的航空航天从业经验,对航空航天行业的运营和质量管理有深刻的理解。我们通过数字化、智能化技术,结合航空航天产业的特点和相关标准要求,为航空航天产业提供从设计、供应、制造到服务的全生命周期的质量管理解决方案。

在设计阶段,对质量评审进行管理,通过FMEA等工具对失效模式和对策进行分析,进行设计验证、试验管理,通过数模解析从CAD图纸中自动提取尺寸信息并补充完善形成质量控制计划/气球图纸,对标准和设计变更进行管理,保证版本的一致性。

在供应阶段,建立供应商选择和评价模型,根据质量控制计划跟踪记录首件检验FAI并生产首件检验报告FAIR,跟踪记录来料检验和判定结果,跟踪不合格品的处理。对供应商质量进行综合评价。

在制造阶段,跟踪采集加工、装配、成品试验等环节关键过程和关键特性检查测试数据和审核(内部和客户代表)情况,对过程稳定性和能力进行分析,通过SPC对关键过程/特性进行实时监控并对过程异常和处理情况进行警报和跟踪处理,同时针对多品种小批量的情况提供短过程Short run控制图,根据工艺需要可按照装配配合要求和零部件检测记录进行选配,对不符合项进行处理,建立成品与零部件、材料的编号/批号关联,自动生成质量证明书和完工报告/电子数据包。

在服务阶段,对客户的投诉、建议及处理情况进行跟踪,维护故障处理记录,进行客户满意度调查。

系统对物理、化学、无损、可靠性等专业实验室进行全面管理,包括标准规程、任务排程分配、检测执行、实验报告等。部署在实验室、生产现场等地的各类测量和试验设备的台账、状态、分配、标定等业务由计量器具系统进行统一管理。

系统支持从仪器设备中自动采集数据,支持CAD图纸引导测量,提高检验过程的规范性和便捷性,支持条码、RFID等标识阅读。

我们还与清华大学合作,提供AI产品质量检测、设备故障诊断、工业大数据分析等智能化技术和服务。

质量改进对各个环节发现的质量问题进行原因和措施分析和验证,并形成知识库为质量的不断改进提供支持,实现技术和管理“双归零”。

质量追溯可以追踪产品在各个环节的相关记录,以及原材料、零部件、成品及去向的双向追溯,为界定范围和责任、采取纠正措施提供依据。

系统对全过程的质量数据进行统计分析,如失效模式分析、缺陷/不合格品分析、原因和纠正措施分析、过程能力分析、趋势分析等,并建立从失效模式、缺陷/不合格品到售后故障的不同阶段质量问题、原因和纠正措施知识库,为质量改进提供依据。系统还可生成各类例行质量统计报告。关键控制点质量状态、整体质量指标等数据可以通过质量看板进行集中展示和监控。

质量体系文件、企业生产运营过程中产生的记录、报告等由质量文档系统进行统一管理,支持多质量体系文件协同管理,支持文件编辑、审核、发放、修订、回收的全过程管理,支持纸质文件电子化,支持办公文档、CAD文件、音视频文件及在线预览,支持权限管理、全文检索。

本系统可以为航空航天产业的高标准、高质量要求提供有效支撑和保证,并通过过程监控有效避免不合格品的产生,降低成本。系统还将全过程的质量数据统一管理,有效减少流程阻碍和数据藩篱,确保工作流程的规范性和数据的真实性,同时大大提高工作效率,以前费工费时的完工报告等工作现在可以瞬间完成,数模解析的效率可提高10倍以上。不断积累的数字化质量数据还成为宝贵的知识财富,通过深入挖掘分析可以为质量的不断改进提供有价值的信息和线索。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!