艾森曼是全球领先的工业解决方案和服务提供者,在表面整理,物流自动化,热处理技术和环境工程。艾森曼是德国南部的一家家族企业,它计划并建造高弹性、高能效和资源效率的制造、装配和配电厂,并已在世界各地的企业中部署了60多年。

工厂模拟启用虚拟调试

测试某一设施或工厂以核实其是否按规格运行的过程称为试运行。技术的进步使人们有可能对这一测试工业机械和重型设备进行大部分测试,利用计算机系统为新多哈国际机场开发一个自动飞行服务车系统,该系统详细模拟了工厂的运行。艾森曼输送系统公司(艾森曼)正在使用西门子数字工业软件的工厂模拟解决方案。第三名模拟这样的实际测试,因此术语"虚拟调试"。"这一过程可以节省公司大量的时间和金钱,方法是在施工或设备安装开始之前很久就进行建模和优化操作。

艾森曼建造了表面整理技术、材料流动自动化、环境技术和陶瓷烧制线的设施,以及能源回收、涂层、热处理和再循环的特殊设施。艾森曼使用的软件工具,从不同的产品线的西门子数字工业软件.数百名艾森曼工程师NX……软件产品设计和团队中心软件产品生命周期管理(印刷厂)。在数字化制造领域,艾森曼在TECCADD软件组合中使用了Rocc……软件来进行涂料生产过程的三维模拟,以及用于油漆和物流线离散事件模拟的工厂模拟。

快速自动进港物流的电气化单轨系统

电气化单轨系统是一种单独驱动的、在轨道系统上独立移动的有轨电车。分支点可以在线路上实现与交换点的帮助.实际的栏杆通常与车间天花板相连.如果有轨电车发生故障,它可以轻易地从运输线滑到维修站。

艾森曼在公司的输送机系统业务部门广泛使用工厂模拟。每个模拟的预期目标与客户一起定义.所追求的目标因项目阶段的不同而有所不同,可能包括:发展新的概念和使物资流动可视化;通过物资流动确认和确定手推车的数量提供项目规划支助;通过对故障的影响分析和测试物资流动战略和应急概念提供执行支助。

客户向艾森曼提供所需的运输矩阵,这实际上是设备需要支持的吞吐量,并在适用的情况下提供一个工作时间模型。艾森曼设计了布局并定义了输送特性,例如输送速度(直轨和曲线)和路线策略。

"我们对多年来在艾森曼开发的离散事件模拟功能非常满意,特别是我们对植物模拟的使用,"博士说。莫妮卡施奈德,艾森曼传送系统模拟专家。"通常,我们从模拟中得到的结果包括确认所需的吞吐量和所需的手推车数量,这对项目成本有很大影响;确认布局设计;输送系统部件和站的能力利用;缓冲区和队列的占用;以及计划路由战略的影响。根据仿真结果,生成了相应的项目文档.

施耐德说:"工厂模拟能力的例子,是我们使用的基础,包括我们自己的对象库。""这些库允许我们在半天内建立一个基本的模拟模型,具有'包-n-go'功能,使我们能够提供一个动态模拟模型。"

艾森曼教育中心,德国,布塔布林根

测试一个后勤杰作--实际上

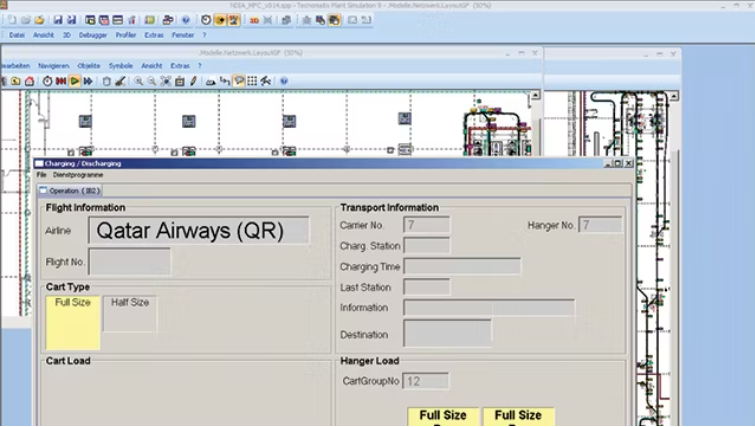

作为未来的国际航空交通枢纽,位于卡塔尔的新多哈国际机场(NDIA)将致力于创建一个运行顺利、可靠的物流系统。国家航空和航天局选择艾森曼安装了一个环管系统,将新的最先进的餐饮部门的所有运营站连接起来,并确保航空公司供应飞行服务车。这些车将为飞机提供食品、饮料、免税品和报纸。在这个特殊的机场内,所有进出航空公司的手推车将按计划按严格标准处理。

每天有130辆手推车和大约2万辆运输车,从艾森曼出发的1.6公里长的电气化单轨列车位于这一后勤杰作的中心。单轨将有效和高效地连接到这一交付系统所涉及的各个过程步骤,包括清洁和装备手推车的所有必要措施。

抵达进港区的车辆将被手动推送到等待中的高速公路手推车上,然后运到补给站,在那里将车辆倒空。这些空的手推车将通过清洗区,然后进入各个终端。相应的目的地将由来自艾森曼的物质流计算机(MFC)指定。

在终点站,手推车将装载新鲜的货物和食物。每天将制作和分发约82000份膳食。

施奈德说:"在NIDA项目中,我们大量使用了植物模拟。"我们从饮食业大楼的二维布局开始,建立了一个模拟模型,在这个布局上运行一个动画模拟。在报价阶段,我们必须确定手推车和提升站的数量,轨道长度和其他参数,我们模拟了一个峰值场景。物质流从进入的区域开始到"主要公路",所有的手推车都要通过这条公路。根据优先规则,特别注意空的手推车路线,以防止其他手推车在低姿态时堵塞手推车。

"在这个项目中,我们第一次实践了一个虚拟的调试概念,将MFC与模拟模型连接起来,从而能够识别和解决MFC程序中的大多数问题。您实际上可以在虚拟模拟模型中可视化任何不适当的物质流。我和一个开发和调试控制程序的控制程序员并肩工作。当我们第一次建立这个连接时,我们印象深刻,因为所有的东西都是有记录的。"

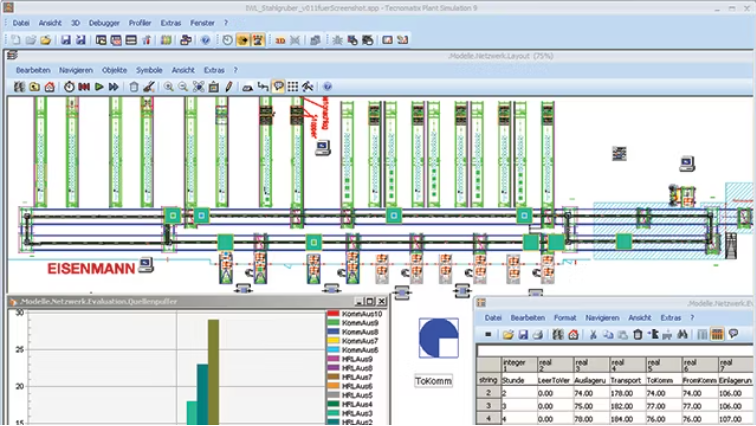

这个模型是利用工厂模拟建立的,它展示了一个倒置单轨系统,包括单轨布局、显示订单队列的条形图、显示空手推车水平的圆形图和显示每小时吞吐量值的表。

复杂性因素

"这个项目是复杂的,因为我们必须开发相对较多的路由策略,"博士说。欧克斯,软件高级经理,电子工程,艾森曼输送系统。博士OCHS负责管理NIDA项目的控制方面,他解释说,"当开发许多路由策略时,控制程序员需要预测几乎任何可能的场景,这是一个真正的挑战。因此,我们决定使用工厂模拟虚拟调试。利用控制程序员与配置和使用工厂模拟的模拟专家的联合工作,我们创建了一个虚拟的调试装置,在这个装置中,我们能够识别并解决路由策略控制程序的实际问题。我们使用虚拟调试设置确定的问题包括,例如,没有到达指定车站的手推车和空手推车的缓冲区的大小(这是不正确的)。

"在项目试运行的最后阶段,我们通常进行吞吐量测试,在测试中,我们实际运行该线路几个小时,通常是整个班次,由所有车间人员组成。将工厂模拟与MFC连接起来,我们第一次能够在办公室进行一些测试。更重要的是,这意味着实际的试运行规模较小。由于真正的现场调试成本昂贵,这种能力有可能极大地影响我们提供的竞争力的成本。"

解决汽车油漆线的复杂挑战--实际上

艾森曼还在其汽车业务部门中使用工厂模拟来模拟各种生产线,如油漆店和头顶单轨系统,这些系统将零件运送到装配线和自动导航车辆系统。模拟的典型输入参数包括工厂的布局,如几何和拓扑结构;技术参数,如速度和加速度;后勤参数,如请求的吞吐量、移动模式、平均修理时间(MTTR)和可用性。

"在汽车业务部门,我们正在利用工厂模拟,根据项目阶段的具体情况,创建不同层次的模拟。艾森曼公司汽车涂料系统模拟专家,海纳·特鲁布尔。"在概念阶段,我们主要分析油漆线前后缓冲区的大小。在这个阶段通常不会处理传送机的细节。在规划阶段,通用缓冲器将改为离散传送机。分析的范围通常是离散输送机的循环时间和流动策略。有时,经过几年的运营,生产线需要重建。然后,我们使用我们在交付线路时创建的模拟模型来显示更改的影响。

"我们用工厂模拟创建的模拟模型通常是向客户交付的一部分。他们中的许多人自己也使用植物模拟,所以他们知道如何运行模拟并改变所需的参数。这对他们来说是一个很大的好处,因为他们得到了物理线的虚拟模型。有些客户要求我们使用他们自己的模拟标准.此外,选定的汽车OEM客户为我们提供了他们自己的工厂模拟对象库,并由此创建了模拟模型。"

汽车业务部门的模拟目标通常包括对吞吐量的确认(每天的作业量)、运输机和油漆店的循环时间检查、对各批货物的顺序检查(有时称为"珍珠链")。典型的挑战是颜色排序"破坏"了序列,这就需要测量序列的质量。

其他目标包括将输送区域脱钩,以分析故障的影响,检查输送战略,对颜色块进行排序(在油漆店),进行排序以重新安排序列(如支持刚刚发生的生产),确定或估计滑动和衣架的数量,可视化复杂的物质流,讨论或制定布局或工厂的输送战略。

特雷布勒说:"在艾森曼的汽车业务部门,我们长期以来一直使用工厂模拟,我们对此非常满意。""我们有时会按照客户的要求,使用其他解决方案,但工厂模拟确实是最适合我们需求的解决方案。该软件具有独特的功能,例如将工厂布局定义为背景、高度灵活的编程语言、向客户提供模拟模型的非常有用的"包-n-go"功能以及强大的库功能(包括具有逻辑性的对象),这使我们能够使用客户库以及我们自己的库。"

特雷布勒说:"在艾森曼的汽车业务部门,我们长期以来一直使用工厂模拟,我们对此非常满意。""我们有时会按照客户的要求,使用其他解决方案,但工厂模拟确实是最适合我们需求的解决方案。该软件具有独特的功能,例如将工厂布局定义为背景、高度灵活的编程语言、向客户提供模拟模型的非常有用的"包-n-go"功能以及强大的库功能(包括具有逻辑性的对象),这使我们能够使用客户库以及我们自己的库。"

在NDIA项目的虚拟试运行过程中,利用工厂模拟创建了用户终端屏幕和模型。

几乎每个项目都采用工厂模拟

艾森曼输送系统公司高级副总裁拉尔夫·韦兰说:"在输送系统业务部门,几乎每个项目都采用工厂模拟。"

"我们首先在报价或工程前阶段使用工厂模拟,然后在实现阶段使用。我们通常每周创建一个新的模拟模型。"

韦兰解释了这个过程:"在报价阶段,在模拟的支持下,向潜在客户提出建议的概念的能力是独一无二的。这有助于我们以视觉上动态的方式演示所提出的概念,从而使我们更有信心地相信所提出的概念能够满足所请求的吞吐量数据。但是植物模拟的好处远不止于此。我们实际上通过模拟任何潜在的操作场景来降低与线路传输相关的风险。利用我们的虚拟调试能力,通过使用工厂模拟在虚拟环境中创建实际验证,我们相信我们可以缩短每个项目的交付时间。"

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!