汽车供应商使用西门子解决方案设计和制造精密的机电一体化零件

NX、Teamcenter 和 Tecnomatix 使 Pollmann 能够保持作为汽车零部件供应商的领先地位

“利用 NX 带来的可观速度提升,我们现在可以设计具有更多细节的工具。这直接提高了质量和可制造性,消除了所有手动返工。”

马库斯·斯托克拉瑟,设计工程经理 Pollmann

挑战

成功的关键

结果

波尔曼

Pollmann International 最初是一家制造高精度机械设备和手表的工艺企业,于 1980 年成为汽车行业的供应商。公司专业从事精密模块的大批量生产,已成为全球天窗市场的领导者运动学和机电门锁外壳。Pollmann International 在奥地利、捷克共和国、中国和美国的五个地点拥有超过 1,790 名员工,创造了超过 1.77 亿欧元的收入(2018 年)。

汽车行业的全球合作伙伴

几乎全球制造的每辆汽车都包含由 Pollmann International (Pollmann) 制造的部件。该家族企业拥有 130 多年的创新经验,是其利基市场的全球市场领导者之一。在公司位于奥地利的总部,Pollmann 工程师制造高度复杂的机电一体化组件。

这些产品包括天窗运动学、门锁以及用于发动机舱和动力传动系的组件。最近,用于电动汽车应用的零件和组件已添加到公司的定制解决方案组合中。Pollmann 在欧洲、亚洲和北美的五个生产工厂为全球汽车品牌提供金属、塑料和电子产品的智能组合。

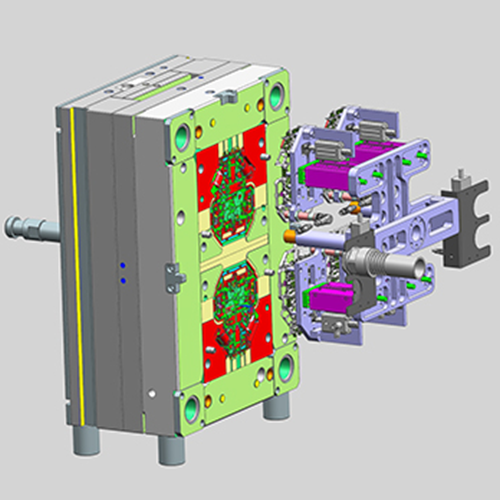

用于生产这些组件的关键技术是嵌入注塑成型,其中金属部件被包覆成型,以及外嵌注塑成型,其中塑料功能元件被成型到承载金属结构上。Pollmann 为一级供应商提供一站式服务。客户受益于作为集成解决方案从单一来源创建的组件,包括冲压模具和注塑模具以及零件生产所需的自动化系统。在所有 Pollmann 工厂,这些零件组合成复杂的组件,可直接与客户的生产流程集成。

异构软件环境

过去,Pollmann 工程师使用来自一家供应商的计算机辅助设计 (CAD) 参数化软件和几个不同品牌的计算机辅助制造 (CAM) 软件进行数控 (NC) 编程。没有产品数据管理 (PDM) 或产品生命周期管理 (PLM) 系统。所有与产品相关的信息都存储在各种基于文件的系统中。

各种各样的软件工具和信息孤岛变得越来越繁琐。由于基于文件的存储,发布管理导致额外的工作和耗时的搜索以及频繁的错误。缺乏共同的信息库也导致跨地点工程项目的延误。此外,使用不一致的方法来处理中性格式的 CAD 数据使得处理来自外部来源的 3D 模型变得困难。

Pollmann 管理层意识到他们需要改进工程信息管理以保持竞争力。Pollmann 设计工程经理 Markus Stocklasser 说:“我们的目标是减少非生产性工作并快速且可追溯地管理客户所需的变更。”“为了更轻松地进行全球协作,我们制定了在 PDM 系统中存储和管理所有产品相关数据和文档的愿景。”

Teamcenter 和 NX 的集成解决方案

在最初的市场调查期间,Pollmann 的专家将他们的产品搜索范围扩大到包括工作流功能,将他们指定的目标系统从 PDM 更改为 PLM。Pollmann 的专家评估了五家软件供应商。其中包括独立的 PLM 软件提供商以及提供 PLM 和 CAD/CAM 以及计算机辅助工程 (CAE) 软件的公司。

“我们还发现了我们一直在使用的严格参数化设计软件的缺陷,”Pollmann PLM/CAD 管理员 Markus Hiess 说。“为了克服这些问题并实现更高的数据一致性,我们决定采用更集成的方法,将新的 PLM 系统与更灵活的 CAD 和 CAM 软件相结合。”

在剩下的三名参赛者中,Pollmann 的工程专家选择了 Siemens Digital Industries Software 的 Teamcenter® 软件的组合实施,这是一种适应性强的 PLM 系统,可通过数字线程跨功能孤岛连接人员和流程,以及 Siemens 的 NX™ 软件,一种集成的 CAD /CAM/CAE 解决方案。

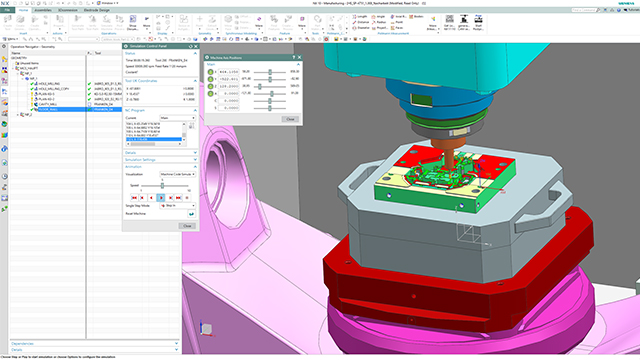

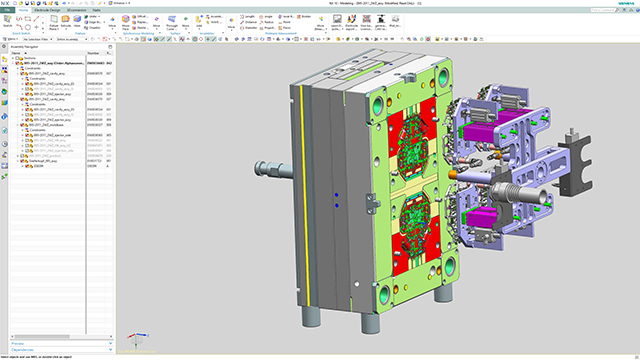

NX 涵盖产品创建的所有方面,确保从零件设计到工具组装的整个过程中的完整数据一致性和关联性,无需外部接口。NX 工具设计应用程序可以处理几乎任何类型的 3D 输入数据。工程师无需离开 NX 即可验证他们的设计。

面向未来的软件战略

“使用这个全面的解决方案,产品和零件设计师、工具设计师和 NC 程序员可以共享相同的软件环境,”Stocklasser 说。“由于工具开发甚至可以在产品设计完成之前就开始,这大大加快了整个过程。”

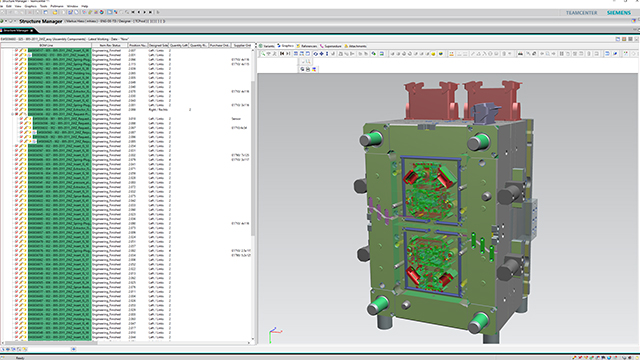

“Teamcenter 让我们可以完全控制我们的产品数据,”Hiess 补充道。“该软件还允许我们跨部门和跨地点执行我们的流程,同时减轻同事不希望的副活动。”

这些软件产品的优越性能并不是 Pollmann 做出决定的唯一原因。“Siemens 的软件战略在我们的决策中同样是一个重要因素,”Stocklasser 说。“通过数字孪生和完全数据一致性扩展其产品组合以涵盖产品和生产的各个方面的长期承诺强烈支持该全球参与者。”

在第一个实施阶段,Pollmann 为所有设计和工具部门的大约 60 个工作场所配备了生成 CAD 和 CAM 数据的所有工作场所,并为其奥地利总部的工具部门配备了 Teamcenter 和 NX。为确保顺利过渡,指定了五名关键用户和一名管理员进行系统实施。由于大多数 Pollmann 零件都是单独的项目,他们没有迁移任何产品数据,而是决定重新创建零件以防重复。

设计自动化的好处

这种转变显示出相当大的有益效果。“使用 NX,塑料的运动模拟和填充研究以及 FEM 计算有助于我们在原型阶段之前验证和评估零件几何形状,”Hiess 说。“使用 Teamcenter 作为单一数据源,我们的各个部门共同开发成本优化的解决方案和创新。”

“虽然 NX 确实支持参数化工作,但其同步技术无与伦比的灵活性将模具设计所需的时间减少了 35%,”Stocklasser 说。“我也对该软件的钣金功能感到惊喜,尤其是复杂自由曲面钣金零件的平面投影速度。”

在他们的工具设计中,Pollmann 的工程师始终实现逻辑功能。他们现在利用 NX Open 来自动化复杂和重复的任务。他们还使用 NX Mold Wizard、NX Progressive Die Wizard 和 NX Electrode Wizard。无需任何编程,这套强大的自动化应用程序就可以极大地优化模具设计。NX Mold Wizard 提供了用于处理零件几何形状、创建分型面和启用自动更新的自动化序列。NX 级进模向导指导用户完成构建级进模所需的所有阶段,简化复杂的流程并自动执行繁琐的任务,从而显着节省时间。

NX 电极向导允许使用模具模型进行自动放电加工 (EDM) 电极设计,而模具模型又源自零件的 3D 模型。电极设计曾经是高技能专家每周工作的价值”,Hiess 说。使用 NX 电极向导,我们的人员现在可以在两天内完成这项任务。

“利用 NX 带来的可观速度提升,我们现在可以设计具有更多细节的工具,”Stocklasser 说。“这直接提高了质量和可制造性,消除了所有手动返工。”

用于工厂设计的 Tecnomatix

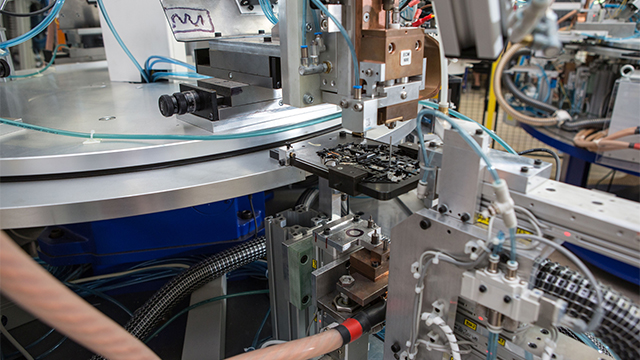

Pollmann 的数字化工作包括其自动化和机器人部门。在那里,汽车供应商开发、制造和委托定制自动化解决方案供内部使用。这些系统的范围从辅助手动工作场所到高度复杂的注塑设备以及测试和组装功能。

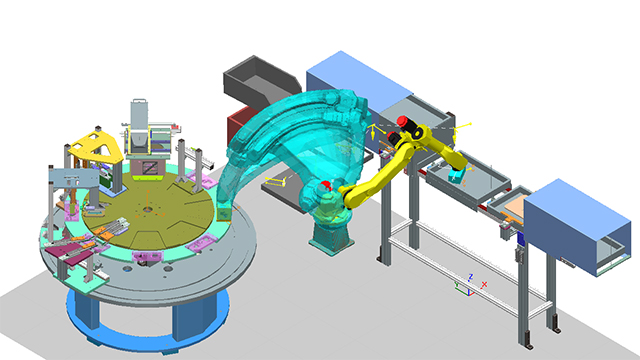

工厂工程团队使用西门子 Tecnomatix® 产品组合中的数字制造解决方案 Process Simulate 在 3D 环境中进行制造过程验证。它使他们能够预先虚拟验证他们的制造概念。这包括验证机器人的空间要求以及可编程逻辑控制 (PLC) 和机器人编程的周期时间评估。

对于大型生产系统和流程的建模、模拟、分析、可视化和优化,例如公司在奥地利 Vitis 的新工厂,专家们使用 Plant Simulation,它也是 Tecnomatix 产品组合的一部分。为了创建模型,工程师们使用 JT™ 数据格式从 NX 导入数据。

“使用 Tecnomatix,我们构建了制造我们制造的零件所需的生产设施的数字双胞胎,”Pollmann 工业过程和控制工程师 Michael Appel 说。“通过机器人、传送带和机器对我们的生产单元进行虚拟调试有助于提高工艺稳定性,并有助于缩短我们的上市时间。”

全球数字化优势

在 Karlstein 工厂成功实施后,Pollmann 将 NX 和 Teamcenter 推广到全球所有站点。创建统一的 PLM 软件环境极大地改善了地点之间的密集协作。

“特别是在模具设计阶段结束时,弥补变形或收缩所需的修正是时间紧迫的,”Hiess 说。“虽然以前我们有时会因为位置之间缺乏数据协调而损失几天,但这已经完全消除了。”

未来,所有相关产品数据都将通过 Microsoft® Office® 集成和 Teamcenter 可视化提供给非技术部门。这将使销售人员能够使用有效的设计信息创建强大的演示文稿。

使用 Teamcenter 的工作流程功能,所有材料清单 (BOM)、工程图、PDF 和 STEP 文件都会在设计工程师完成工具后自动创建并向下传递。“这使我们的设计工程师免于从事许多不受欢迎的副业,”Hiess 说。“它还可以防止错误,让我们确信所有下游流程都基于有效信息。”

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!