企业简介

公司是一家日本松下和苏州创元集团合作创办的中日合资企业,主要生产安防监控系统产品及提供解决方案,产品销往世界各地;公司占地面积26000m²,建筑面积20000m²;公司已获得ISO9001、ISO14001、ISO27001和OHS18001四个体系的认证,是苏州市环境友好企业,并通过市级清洁工厂审核;2018年被海关认定为AEO一般认证企业,公司的SMT车间荣获江苏省 [ SMT智能示范车间 ] 称号。公司秉承Panasonic的经营理念,把“向顾客提供满意的商品”作为公司的品质方针,力争通过全体员工的共同努力为世界各国人民创造“安全、安心”的环境。

企业在智能制造方面的现状

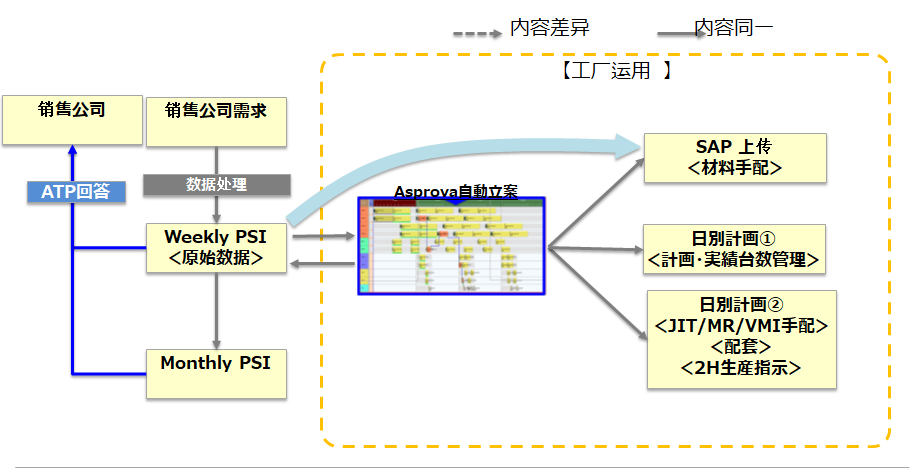

目前公司主要应用软件有SAP、APS、MES,销售管理等系统。主要是应用在技术开发、采购管理、生产制造、质量管理等场景上。公司产品开发周期、生产周期、质量管理精细化、批次追踪、计划管理、采购协同上都有了很大的提升。

参评智能制造项目详细情况介绍

1. 项目背景介绍

a) 随着公司业务发展,工厂将承接来自各个国家的更多产品业务,越来越多的客户要求对产品进行个性化需求,产品批量较小。

b) 生产计划受到材料制约,计算过程复杂,需要多人配合。产线分配,人员需求需要提前评估,人工计算速度较慢。

c) MES,SAP没有生产计划的打通,各自独立存在,MES只负责生产过程的记录,SAP只负责采购单的下达,中间缺少了计划的指导和衔接。

2. 项目实施与应用情况详细介绍

本次选型采用了其他工厂成功的实施经验,依旧选择了Asprova。本次规划的计划模式规划为3段式的拉动排产,通过组装的主计划拉动PCB,SMT计划和采购计划,再通过采购的答复交期来微调组装计划。项目实施中也遇到了一些难题,比如系统规则限制多导致计划结果理想,特别是人员技能问题上,后期我们通过培训多能工,减少部分制约排出更好的计划,减少人员浪费。

本次实施分成了3个阶段:

a) SMT日计划排产,主要考虑材料的到达情况进行合并生产减少生产切替。

b) 组装、PCB日计划排产,主要考虑产线制约、人员需求,最大化减少人员需求。

c) 美国产品7天出货,通过建立合理化的材料库存,接单后立马发货,同时7天内补充生产备货。

3. 效益分析

a) 缩短了1周计划的锁定范围,相应了客户计划变动的需求。

b) 由销售到采购的整个计划流程,由原来的横跨2周缩短到当周内完成,提高了计划效率。

c) 组装生产人员需求减少了10%,同样的人数提高了10%的产出,计划人员削减40%,大大提高了计划的沟通成本。

d) 实现SAP、MES、Asprova三个系统的数据连接,把原先离散的生产计划、生产实绩、材料在库、PO纳期等相关信息连接在一起,减少手工上传数据的作业,提高系统之间的整合度。

企业智能制造的未来发展规划

将来通过关键部件的模块设计,将更多的关键部件设计成标准件,SMT进行批量化生产,大幅减少换线次数,同时对关键部件进行安全备库,客户当天下单,组装第二天立刻生产出货,再次大幅提升客户的相应速度。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!