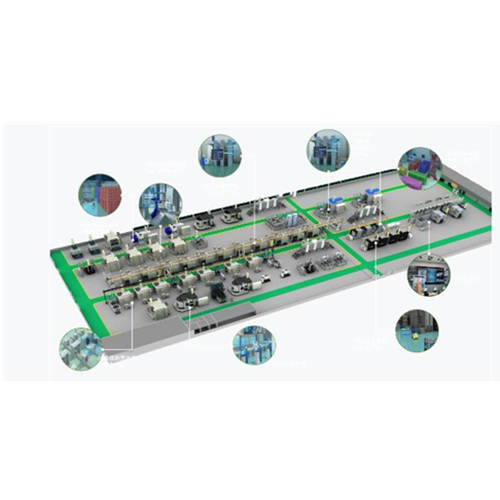

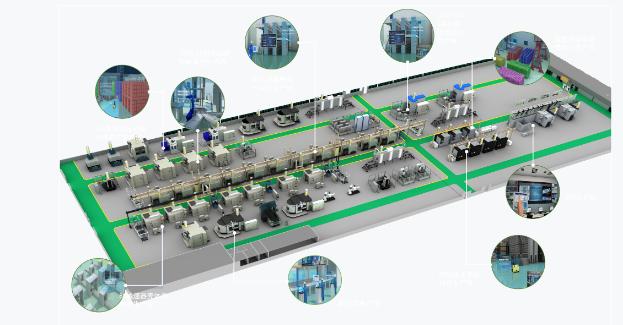

面对中国制造2025、工业4.0等战略引导以及企业来自市场的迫切需求、农机行业生存发展的迫切需求、智能制造装备发展的迫切需求、我国农机行业规模化机械化信息化产业化发展的迫切需求、保障我国粮食供给战略安全的迫切需求,该企业意识到智能制造转型升级势在必行,并于2015年着手建设《新型轮式拖拉机智能制造新模式应用》项目,并设定产品研制周期降低35%、产品不良品率降低25%、运营成本降低25%、能源利用率提高15%、生产效率提升25%,通过该项目建设打造全国首个拖拉机智能制造工厂。同时,该项目申报了工信部2016年智能制造专项并获批支持。

项目实施组织上,该企业以国机智能、中汽工程为代表的具有智能制造系统解决方案提供能力的供应商组成优势互补的联合体进行协作攻关,保障了项目的平稳推进和技术可达性。首先,项目坚持“总体规划、分步实施、效益驱动、重点突破”的建设方针,逐步打通企业从产品设计到产品销售的全过程信息流,国机智能与我方团队共同完成了工厂级、车间级的规划方案,指导了后续系统的有序实施。其次,MES系统作为智能工厂的信息中枢对整体项目的建设起到关键作用,国机智能团队与我方对实施方案进行反复论证,在结合精益生产理念和拉动式生产模式应用上,能够切实结合企业和工艺实际有针对性给出解决方案。再次,整体项目中涉及到ERP、PLM、MES、MDC/DNC、EAM、刀具管理系统等多个信息系统的集成。实施覆盖了9条柔性化生产线,功能覆盖计划管理、调度管理、生产管理、质量管理、设备管理、刀具管理、Andon管理、库存管理、基础数据管理、SPC分析等功能。项目在农机装备行业以及机械加工领域有典型的示范带动作用。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!