简介

企业的研发、产品系列化、合同处理、设计变更、工艺设计、采购报价、装箱设计、数据准备等和其他业务功能整合在一个信息管理平台上,通过参数化、模块化、三维化实现了设计数据标准化、非标处理自动化、系统运行集成化、业务流程合理化。建立企业多个工厂之间统一的研发管理平台,实现产品统一设计,并行设计、制造、装箱、采购数据准备,缩短产品标准化周期;打破设计与制造的壁垒,通过设计、制造和采购整体参数化理念,在统一的智能设计系统设计平台上进行全部数据参数化设计,提升合同处理自动化程度。

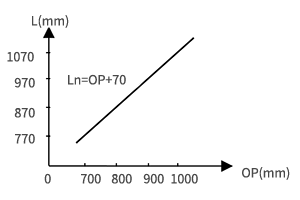

可以实现参数化设计

系统支持参数化公式编辑、运算,根据输入参数不同,自动运算尺寸非标、配置非标、材质非标等零部件,扩大自动化合同范围,减少非标设计,提高效率。

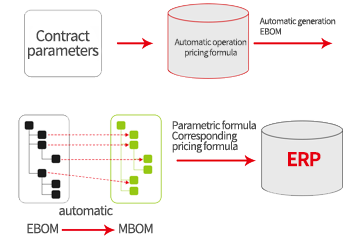

可以实现 EBOM 自动转换为 MBOM

通过参数化规则自动生成尺寸、配置非标 EBOM,并且可将 EBOM 自动转 MBOM(增加原材料、辅料),还可以通过参数化公式对应核价公式。

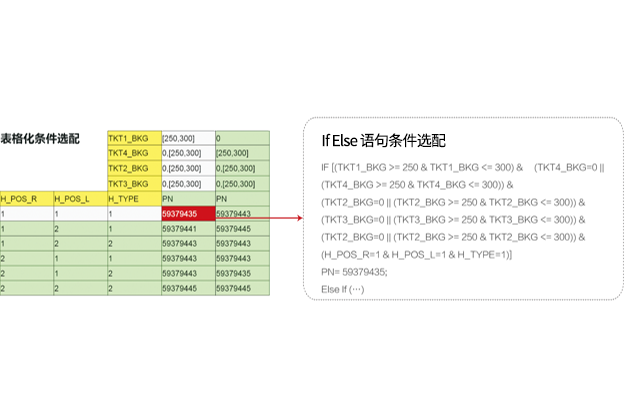

“表格化自动编程” 对比 “代码编写”

1 张表格=48 段语句,实现百倍效率提升

独特优势

统一设计平台

统一设计、统一采购、统一装箱,支持按箱生产,有利于企业优化资源配置,节省物流成本。

全流程跟踪

系统整合设计平台,为整个设计提供了设计全流程的跟踪;

产品模块化设计

系统提供丰富的产品数据结构,产品模块化设计,以部件为单位进行管理,不同零部件组合,形成不同系列整梯;

提供开发效率

新产品开发不受梯种局限,可对单个零部件进行开发,已存在的部件可直接调用,减少开发工作量、缩短开发周期;

Excel 可视化设计功能

系统基于Excel提供可视化的部件设计功能,操作简单实用,在大大降低编程错误率的前提下又保持了良好的阅读性;

参数化设计方案

系统支持参数化公式编辑、运算,根据输入参数不同,自动运算尺寸非标、配置非标、材质非标等零部件,扩大自动化合同范围,减少非标设计,提高效率;

3D 模型驱动

系统支持3D模型,界面与3D模型关联,实现设计公式与模型联动,所有研发、设计人员可通过模型实时校验设计公式的准确性,辅助产品研发设计;

钣金展开图

自动生成钣金展开加工图,直接导入数控机床进行加工;

预测试功能

系统提供预测试功能,可以按照整梯或单个部件进行测试运算,用于验证设计数据是否符合预期,降低数据流转到下游出现问题风险;

基础数据自动导出功能

系统提供基础数据自动导出功能,将在EDS中维护的设计数据、制造数据和参数信息批量导出,供下游系统使用。

多工厂制造数据并行准备

系统支持多工厂在同一个平台上并行准备各自的制造数据,如生产制造、生产计划、供应链数据,后台数据独立存储,各工厂之间数据可以复制,在保证数据安全性的前提下有效的提 供了各工厂之间数据共享,减少重复工作量,提高工作效率。

合同处理

系统提供标准合同全自动化处理、非标合同非标设计全流程跟踪功能、合同参数获取接口、运算功能和导入导出功能。

自动化流程处理

系统提供标准合同全自动化处理;非标合同非标设计全流程跟踪功能;

参数自由转换

系统提供丰富的合同参数获取接口,可以从不同的系统或接口获取参数,并提供参数转换功能,实现新老参数之间的转换;

E-BOM 自动转换为 M-BOM

提供系统运算功能,自动将设计 BOM 转化成制造 BOM;EDS 通过参数化规则自动生成尺寸、配置非标 EBOM,并且可将 EBOM 自动转为 MBOM(增加原材料、辅料),还可以通过参数化公式对应核价公式;

导入导出功能

系统除了支持在线编辑外,还提供丰富的导出/导入功能,如参数导出/导入,BOM 按照部件导出/导入,Routing 导出/导入等;

BOM 自动导出功能

系统提供 BOM 结构自动导出功能,将标准 BOM 或做过非标加减的 BOM 以及参数化件对应的参数自动导出,供下游系统使用。

EDS 产品价值

处理效率及经济效益的提升。

处理效率

45%标准合同5分钟自动处理完成,44%参数化合同半自动处理,自动化处理程度高,为企业节省大量的人力成本;

经济效益

以某日系公司为例,使用EDS系统前每周处理合同720台,自动处理合同比例为30%,使用后每周处理1300台,自动处理合同比例为80%,产量增加了80%,人员仅增加18%。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

暂无数据

暂无数据 暂无数据

暂无数据 如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!