工序间的存储和搬运解决方案

解决挑战:空间短缺、生产效率低下、劳动力短缺和工作场所安全

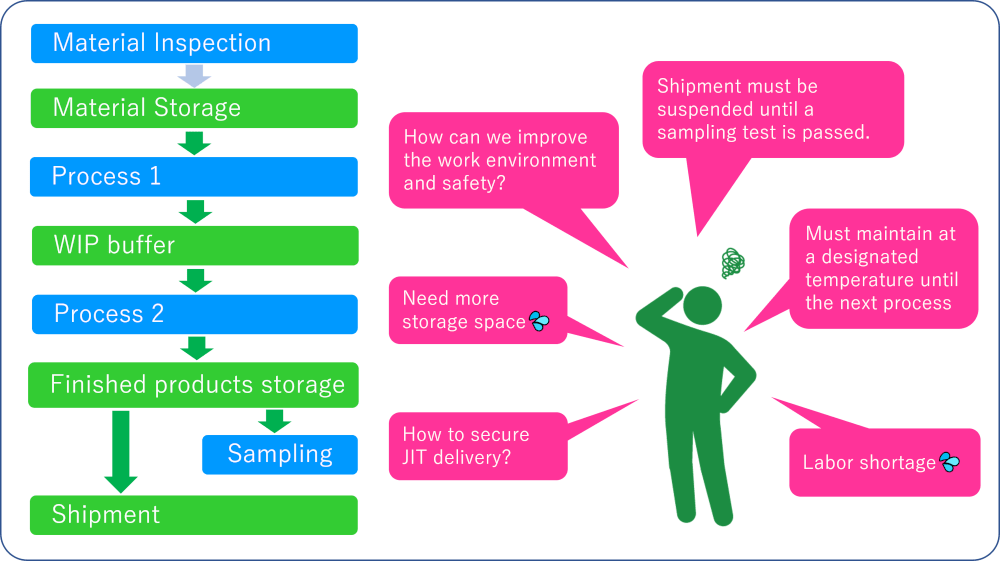

从原材料储存到加工、前端和后端流程,再到组装和检验,生产线上的原材料和在制品 (WIP) 会经历许多流程。准时化 (JIT) 供应——在正确的时间、以正确的数量提供正确的货物——材料和 WIP 到每个流程是提高生产效率的关键。

此外,随着 ESG 和 SDGs 现在成为社会期望,公司在工作场所的健康和安全方面的努力越来越受到关注。据日本厚生劳动省统计,2018年日本发生了2100起涉及叉车的工伤事故,其中31%发生在制造业。

依赖体力劳动和叉车的设施可能面临许多挑战:

安装自动仓库作为进程间缓冲区可解决空间、劳动力、安全和效率问题

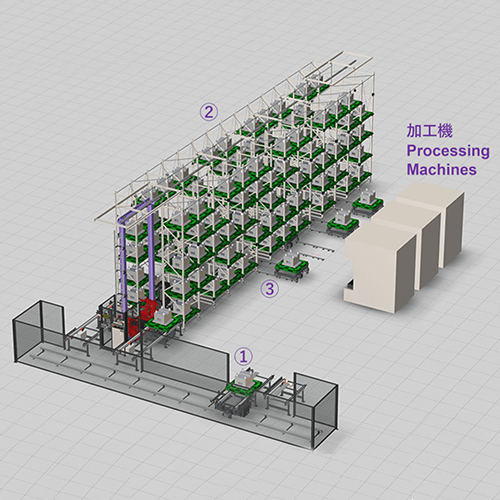

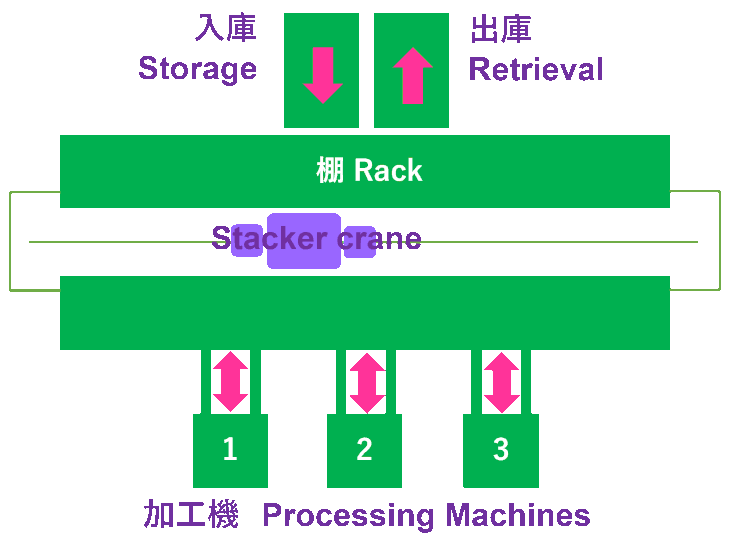

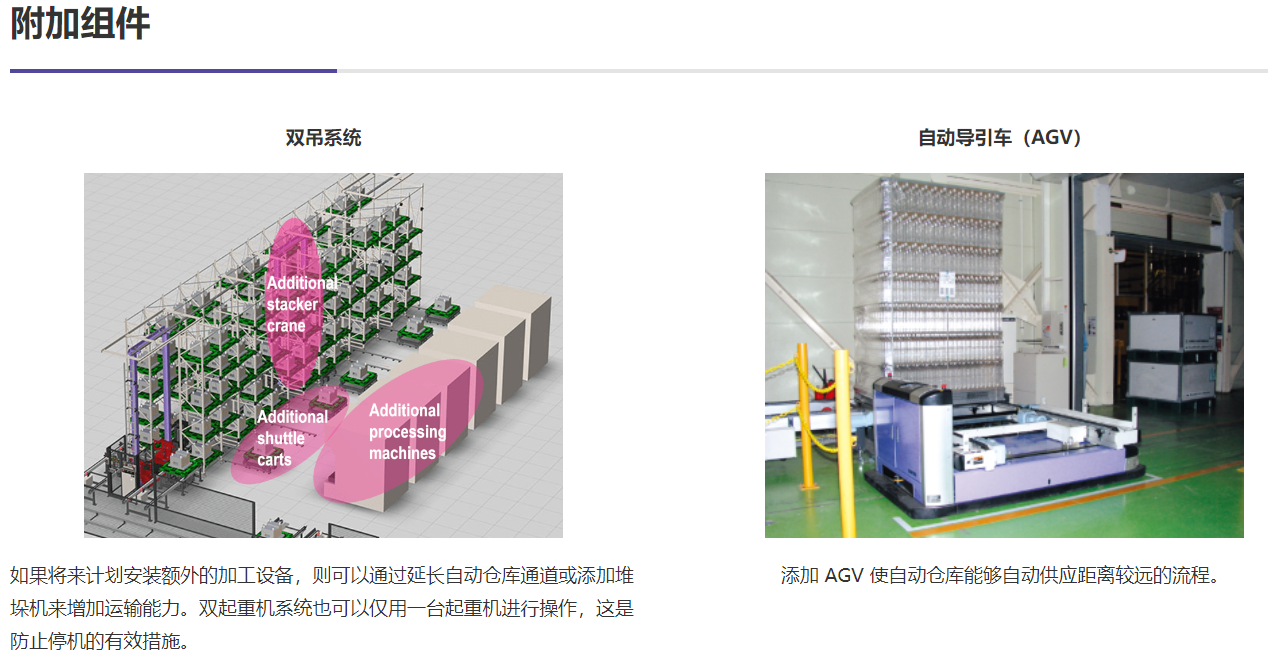

通过引入将自动仓储和检索系统(自动仓库)与穿梭车或AGV等运输设备相结合的缓冲系统,可以解决上述四个问题,并提高运营效率和安全性。

TRANSPORT:过程中的运输设备

从原材料仓库到前后端流程,再到最终流程和检验线,自动仓库连接各个流程,并按要求的顺序和时间自动供应必要的物品。从而消除了对大型叉车车队的需求。

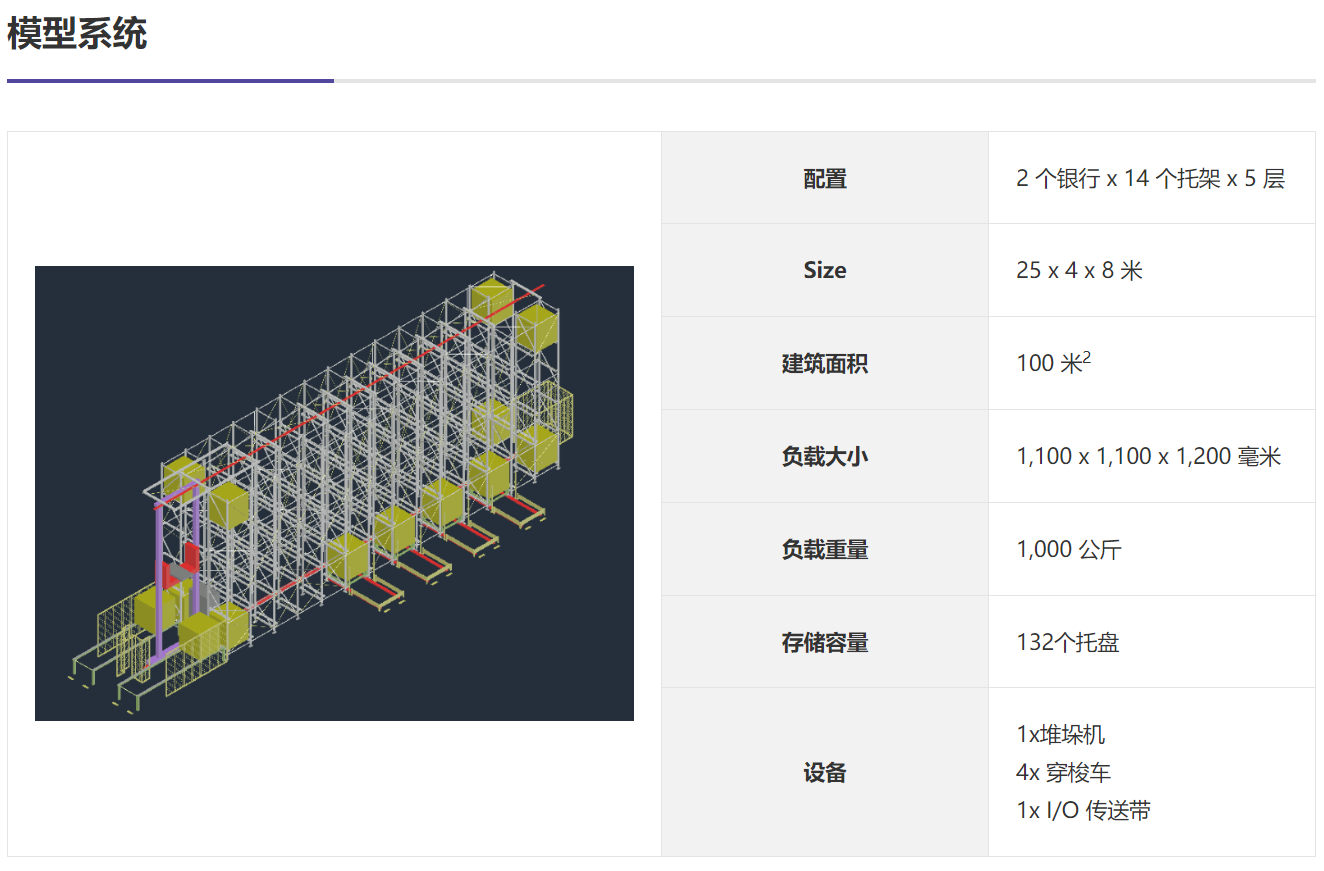

存储:垂直构建以解决空间限制

当前端和后端工艺的加工和制造速度不同时,就需要在两者之间存储库存。通过安装自动仓库,可以有效地利用建筑物的垂直空间作为临时缓冲存储。

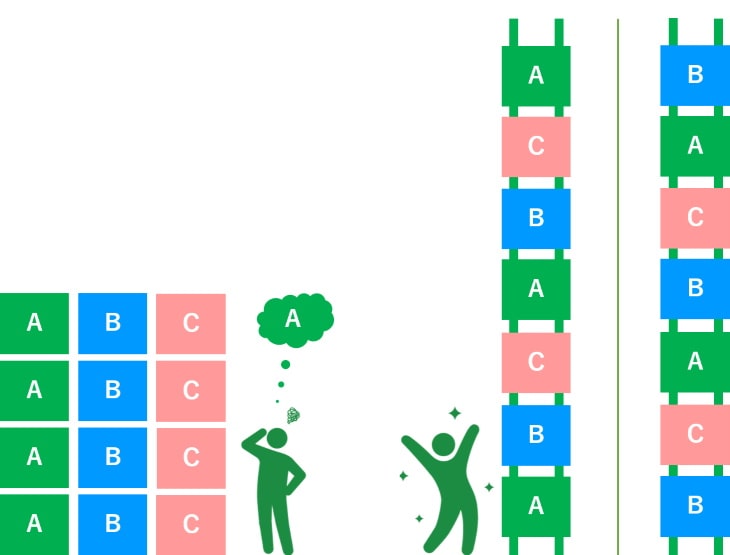

SEQUENCE:在要求的时间以正确的顺序接收 WIP

存储在自动仓库中的任何物品都可以立即访问,从而可以及时供应到下一个流程。 WMS 提供重要的排序功能,例如位置管理、FIFO(先进/先出)管理以及阻止尚未检查的出货批次。

安全:减少叉车流量

减少生产区域的叉车流量可以提高工作场所的安全性。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!