目前离散制造业三维设计已经得到了广泛的应用,但是工艺环节还主要采用CAPP进行二维工艺编制,通过系统的集成实现设计和工艺信息的传递和共享,这种方式很大程度上已经不能满足企业数字化设计开发的需要。利用基于PDM系统的三维结构化工艺管理,可以对工艺过程的管理颗粒度更细,从而提高工艺数据的重复利用率和形成工艺设计知识库,同时通过MBD技术还能使工艺和制造环节直接利用前端三维设计的成果。这样就真正意义实现了企业设计和工艺的一体化管理,最终保障产品研制的高效率和高质量。

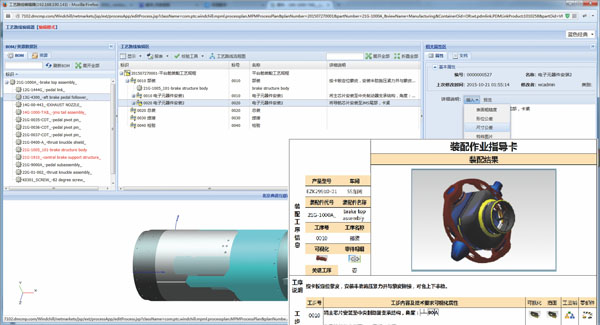

典道互联基于对三维工艺的独特理解,将CAPP的理念和PDM的管理融为一体,不仅在一个平台上实现了设计、工艺的协同,而且可以实现工艺的快速设计,根据用户的需求,快速生成二维/三维工艺,实现工艺的无纸化,并且实现与MES/ERP系统的无缝连接。

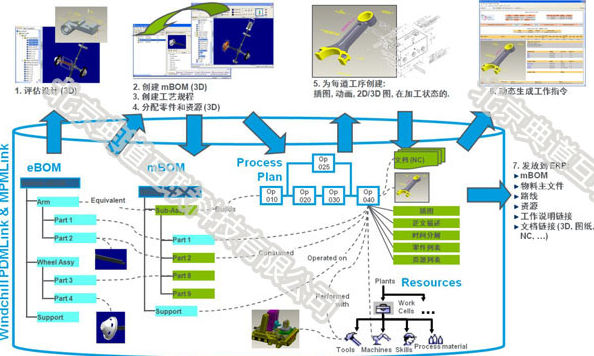

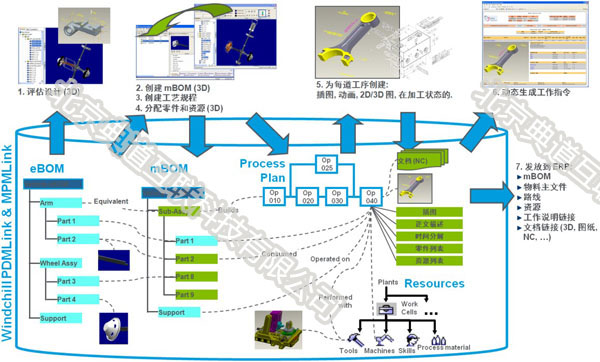

整个系统底层所采用的PTC的MPMLink制造工艺管理模块,与PDMLink是基于同一数据库,同一个架构,同一个用户界面来实现设计、工艺的统一管理的。系统管理的主要内容如下:

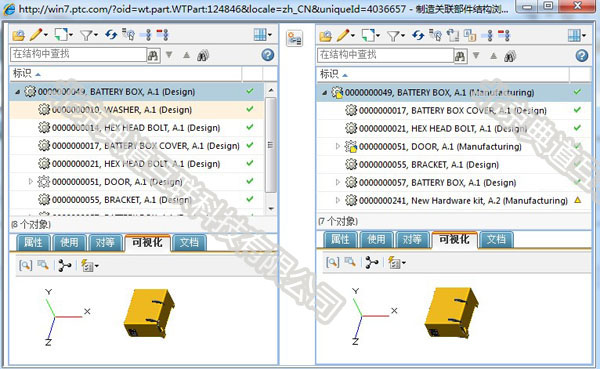

1. BOM的统一管理

由于设计、工艺是基于同一个平台开展工作,因此不再需要像以往的设计完成后,向工艺的发放过程,设计和工艺在同一个团队进行联合工作,设计的成果(包括中间成果)可以随时被工艺人员所共享,真正实现了并行工作。设计数据按照BOM进行组织(包括零件、模型和文档),MBOM可以在EBOM正式发放前开始构建,将工艺相关的信息关联到MBOM上,充分继承设计的3D信息。

2. 基于BOM的工艺路线管理

工艺路线描述零件的加工行程,工艺路线可以基于MBOM编制,工艺主管可以通过MBOM的可视化,直观地进行工艺路线的编制,在编制过程中,可以方便地查看零件的各种特征信息、几何信息,大大提升了工艺路线编制的效率。

3. BOM的签审

借助PDMLink的强大流程功能,可以为MBOM的审批定制专门的流程,不仅可以实现MBOM的会签,而且可以在审签的过程中,有定额管理人员添加工时定额、材料定额等信息,为MBOM设置不同的工作状态,实现对MBOM的共同维护。

4. 工艺资源管理

可以将工艺资源按照工厂、设备、工具、耗材、技能等进行分类管理,并能为这些资源之间定义约束关系。这些工艺资源可以与MES系统中的工艺资源进行同步,并且在工艺规程的编制中直接查找和引用,建立与工序和工步的使用关系。同时还可以为这些工艺资源定义几何模型,与零部件一起进行工序仿真。

5. 零件工艺的编制

系统提供了结构化的工艺编辑器,可以直接建立零件与工艺规程的关联关系。工艺编辑器提供了结构化的编辑能力,将工序、工步定义为一个独立的对象,可以一工序、工步为单位建立与零件或零件加工的中间模型的关系,也可以直接关联工艺资源,能够为工序、工步快速生成工序图。工序图可以用三维可视化模型表示,也可以用二维图表示。如果是数控件,可以在CAM软件中直接生成工序和中间模型,系统可以批量将CAM生成的工序导入到系统中,并且自动生成相应的工序、工艺资源和中间模型,并建立它们之间的关联关系。

6. 装配工艺的编制

通过同样的工艺编辑器,不仅可以编制零件工艺,而且可以编辑装配工艺。装配工艺与装配的BOM建立关联关系,在装配工序编辑的过程中,可以直接可视化地从BOM中分配零件到指定工艺,并生成每道工序的工序图。借助与工艺编辑器内嵌的可视化根据,可以创建装配动画仿真视频,与工序进行关联,并发布成3D工艺卡片。

7. 3D工艺卡片的发布

采用结构化编辑后,将编辑和发布分为两个步骤,系统可根据用户的要求,将工艺规程发布成他们所需要的格式,如PDF和Web格式。

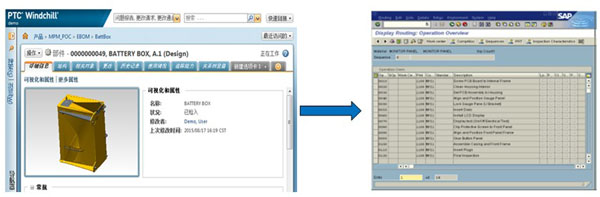

8. 设计、工艺数据向生产的发送

工艺结构化后,于MES、ERP的集成更加紧密和方便,可以通过XML中间格式的方式,将工艺相关的信息发送到ERP、MES系统,实现无缝集成。

以上解决方案已经在航天长征机械厂得到了成功应用,他们实现以BOM为核心的技术状态管理,并且通过结构化的工艺编辑器生成零件数控工艺、装配工艺,实现了工艺资源的集中管理,并且真正将3D结构化工艺发布到车间现场的工作台上,实现了无纸化工艺过程。通过典道互联的客制化实施,目前的工艺系统,不仅能够发布三维工艺,也能够编制和发布二维工艺,满足了车间数字化工艺的要求。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!