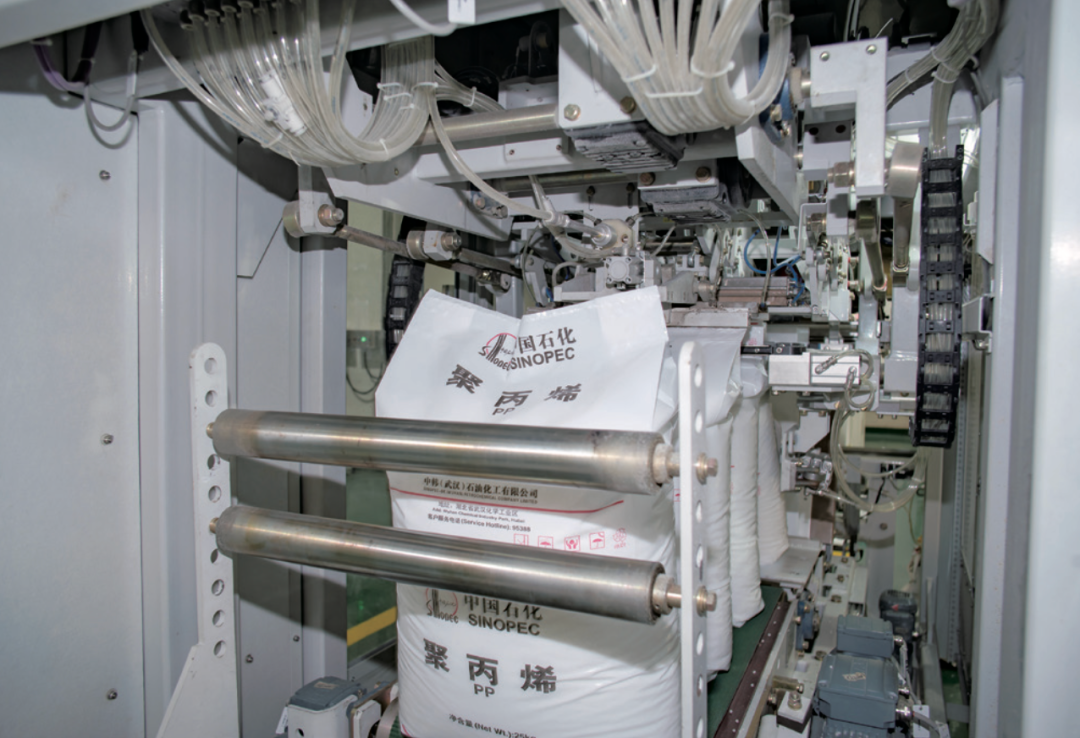

完成整托包装的产品由环形穿梭车自动完成入库作业⬆

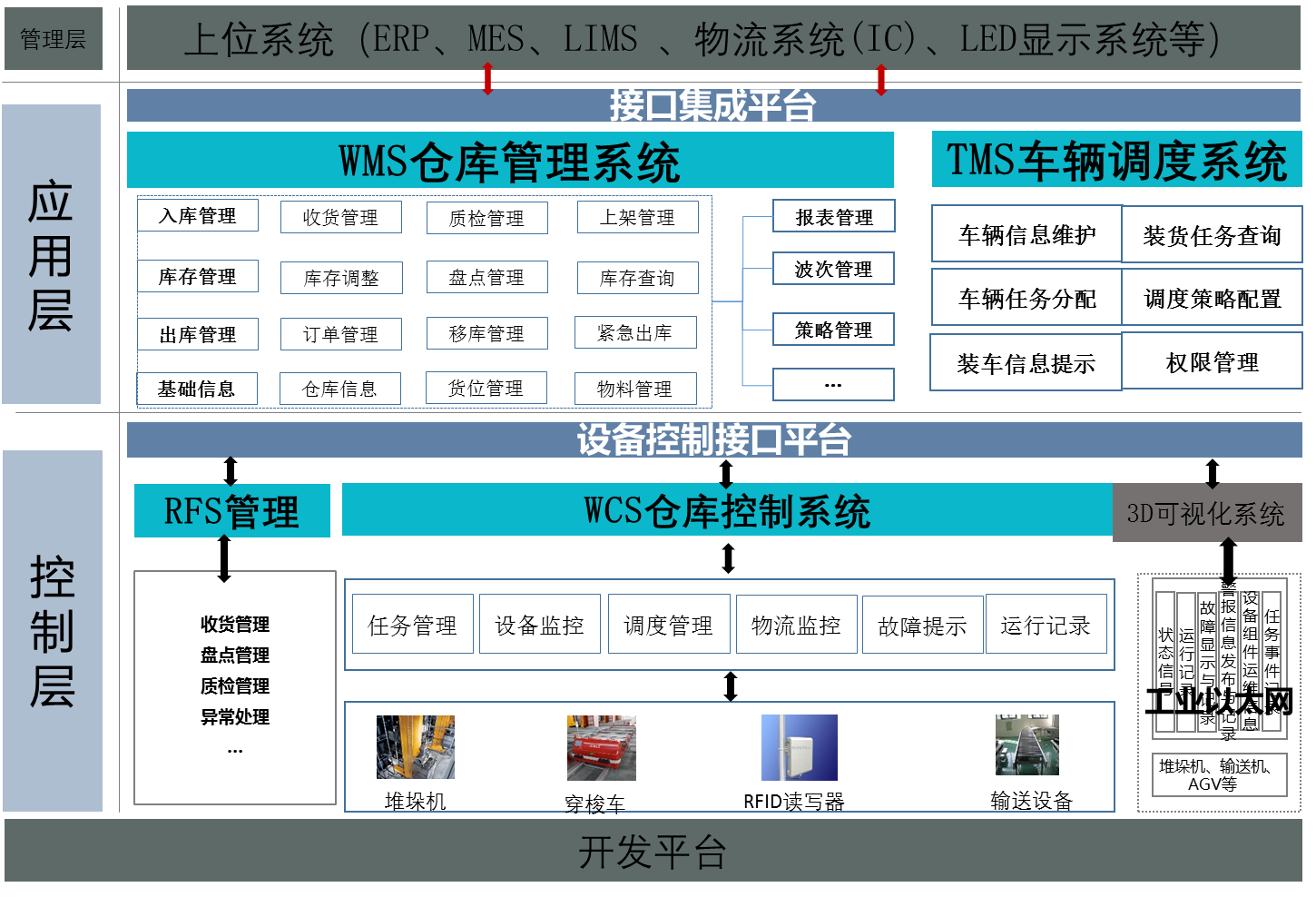

完成整托包装的产品由环形穿梭车自动完成入库作业⬆ WMS仓库管理系统通过内置接口管理功能,与上位系统(ERP、MES、LIMS、物流系统、LED显示系统)进行集成,实现系统间无缝连接、实时互通、资源共享。以WMS仓库管理系统及TMS车辆调度系统为核心,提供一套WMS系统,一套TMS车辆调度系统。TMS车辆调度系统调度车辆去指定区域装货,实现物流信息的收集、处理、传送、存储和分析,并作出正确的决策以协调各业务环节。

WMS仓库管理系统通过内置接口管理功能,与上位系统(ERP、MES、LIMS、物流系统、LED显示系统)进行集成,实现系统间无缝连接、实时互通、资源共享。以WMS仓库管理系统及TMS车辆调度系统为核心,提供一套WMS系统,一套TMS车辆调度系统。TMS车辆调度系统调度车辆去指定区域装货,实现物流信息的收集、处理、传送、存储和分析,并作出正确的决策以协调各业务环节。 如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!