在厂房建设中,物流规划起着至关重要的作用。尤其在密度大,物料吞吐量高的厂房,较优的物流方案不仅保障了生产物料的准时配送,还能减少设备的浪费,使得配送作业合理化。利用仿真技术对方案进行验证,为决策提供理论依据以及指导方针。

背景介绍:

上海汇众汽车(简称“汇众”)是上海汽车集团股份有限公司下属的一家集商用车制造与轿车底盘系统生产的企业。汇众公司计划将上海汶水路轿底厂搬迁至上海安亭厂北区,为新厂房建立高效的物流系统。

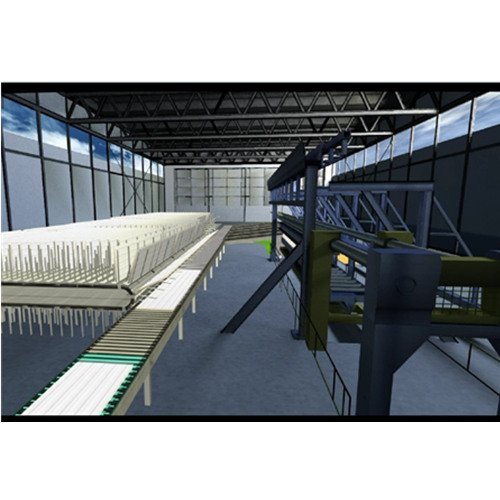

旧厂使用叉车定时定点配送,为生产计划一次性将原料配送上线。而新厂的产品种类复杂,厂区布局密集,道路资源有限,使得叉车配送方式不再适用。汇众计划物流部提出了“Milk-Run”的配送模式,即使用拖车作为主要的配送设备,同时为生产线设置停靠点,根据站点的原料需求信息进行配送。为了验证这种方案的可行性,汇众于今年3月导入了Flexsim系统仿真工具,并开展项目。

项目调研及准备:

首先,项目调研以确定项目的范围,了解模型所涉及的产品,及产品原料的各种流程,绘制流程图等。其次,分析现实系统及仿真系统的逻辑关系,对比以确定所需收集基础数据,如:生产设备CycleTime、生产原料的包装情况、物流设备速度等。

建模内容:

其一,建立生产线模型反应各种原料的消耗情况。由于产品原料种类繁多,使用临时实体一一模拟这些原料将导致模型过于庞大,因此提出“虚拟实体”的概念,在模型中虚拟实体仅表示在表格数据中,当生产需要时,使用insertcopy()函数将其释放。

前期准备为建模提供了设备和原料的信息表,原料在模型中每消耗一件,使用settablenum()函数来反馈到信息表中。影响原料消耗速度的数据来自于设备的CycleTime数据及原料的“单车用量”数据。产品根据工艺从初始工序流向下游,产能也随之得出。产能反映了产线的生产水平,用来检验模型的准确性。

其二,编写出库逻辑,当线旁原料的库存少于安全库存(SS)时,系统触发补货,补货需考虑物流设备的装载率。为提高装载率,库存量较低的原料优先出库;另外,考虑到厂内面积有限,出库量又不能超过库位最大存放量(MS)。

其三,由拖车与操作员实施配送任务。安亭北厂的配送模式由若干条线路组成,每次配送由一人一车负责。每次配送的目的站点由车上装载的原料决定,站点配送的先后顺序则由线路信息表确定出来,整个配送中包含了原料补货及空箱回收等过程。

其四,定制化的GUI面板,为模型添加说明文本及原料信息的修改功能,同时为模型提供了快捷的操作按钮等。

其五,模型输出Excel表,每次补货任务系统自动记录出库的原料,拖车每完成一次任务,系统自动计算其使用率,并将这些数据输出到一张订制的Excel表中。输出的Excel数据不仅可以为决策提供依据,还可用于分析出库情况,作为指导现实配送的“配送计划”。

结果展示:

通过仿真项目在安亭厂北区的应用,模拟了新厂物流模式,为方案的实施提供依据,其作用有:

一,验证了物流设备的数量,在保证正常生产下,原料上线配送级产品下线配送各安排5台拖车。

二,为配送线路的重组提供了优化的方案,把原方案4条线路改成3条线路,将线路覆盖情况优化后,在保证正常生产的条件下,原料配送的拖车每台每天(8h)平均减少700多米,减少了由于线路不合理带来的浪费。

三,输出配送明细表,提供了配置原料工位存量及安全库存的数据依据,避免了缺料情况的发生。

总之,通过Flexsim仿真技术在安亭厂北区的应用,验证了汇众公司的物流方案,以及优化了该方案的部分内容,达到了良好的效果。为项目的实施起到了指导作用。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!