以时间管理为竞争对手,实现精益生产为目的,打造智能化工厂。

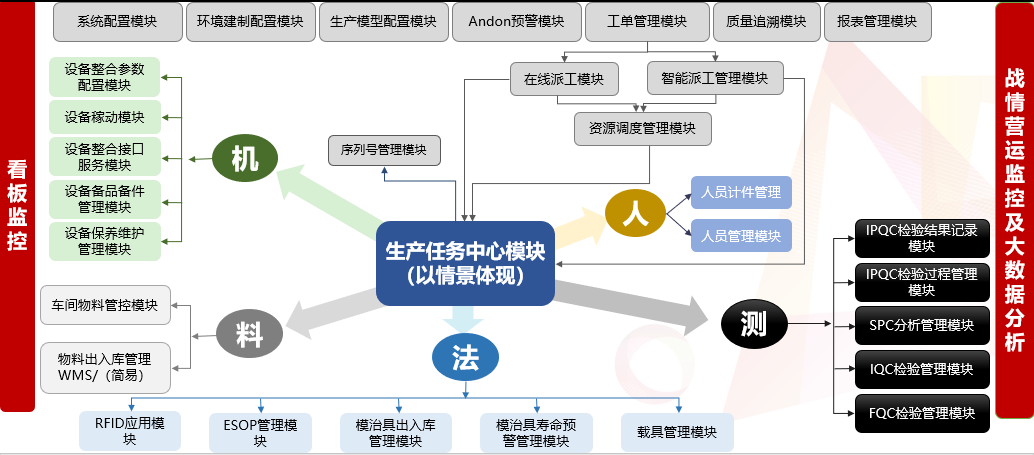

以生产任务为核心,打通生产管理与生产执行的壁垒,构建全价值链数据闭环。

聚焦人机料法测

生产车间管理痛点全面解析

人

• 低稼动率:

人员未具操作设备等基本技能导致设备故障、工件损坏等,造成稼动率下降,增加营运成本。

• 良率低落:

操作人员技能不足导致产品品质良率低落。

• 缺乏知识积累:

无法透过人员上工时数转化为经验数据,取得客观数据,建构公司内部教育训练机制。

• 人力资源紊乱:

生产线主管无法明确作业人员是否具备操作设备能力,导致无法正确派工、调度人力,而造成人力资源浪费。

机

• 缺乏标准化:

设备缺乏标准化保养计划,导致保养的方式与频率不一致,增加设备故障机率,降低稼动率与生产效率。

•备品记录混乱:

维修备品无记录管控。

• 纸本历史资料混乱:

查询历史资料翻阅纸本,规档混乱无法快速查询设备的保养计划与记录。

• 无分析报表:

无法估算保养效率与即时回馈保养状况归档。

• 无保养排程:

无法即时依照所生产数量时间次数来安排设备保养程式。

料

• 错误用料:

使用错误的部件与物料,导致品质良率下降,浪费时间排除异常,增加运营、时间成本。

• 时常停工待料:

料件无法即时发料供应,料件需求断链,导致供料不及时,影响整体稼动效率。

• 料帐不一致:

无及时报工扣帐,导致帐料不一致,影响采购生管判断生产状况效率,增加重工。

法

生产工序临时变动性高, 加工中临时变更加工工艺或设备等生产弹性要求高, 时常因为异常处 理导致补单或者遗漏资讯。

测

• 纸本纪录: 检测数据、量测记录以纸本记录,翻找效率不佳,且易于修改叫不可靠。

• 标准不一: 翻查检验标准,透过传统仪器测量,检验标准因人而异而无法统一。

• 异常警示不即时: 须将资料整理后,才知道是否有异常。异常需电话联系或是自行寄送邮件。

• 资料统计不易: 人工汇整资料,产生相关报表。报表查询与汇整不易。 • 检验不透明: 无法实时知道检测结果。

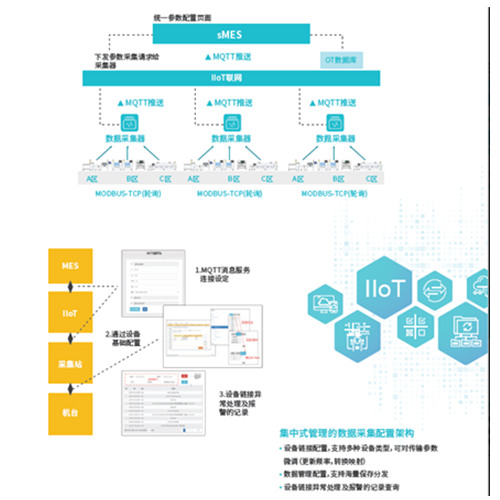

sMES 产品核心功能

实现“人机料法测”互联互通

• 人的管理包含:

生产现场的各种职务或角色,如厂长、车间主任、生管人员、现场派工主管、设备机台操作者、制程品管人员、设备或模治具的使用及维修人员。

• 设备的管理包含:

机台设备的产能、设备点检表、设备保养、机台设备稼动分类分析、故障、维修及模治具寿命及故障管理等。

• 料的管理包含:

成品半成品及关键料的基本性质、生产流程及品质风险预警标准。

• 法的管理指生产方法,包含:

设备派工管理方法、作业站进出站管理方式、产品流程管理、重工管理、分批并批管理、制程或作业站间的单位数量转换及产品部件序号规则等。

• 测的管理包含:

厂内QC数据的输入与预警管理, 可无缝整合到鼎华智品质方案sQMS, 进行更细致化的检验数据图表分析与潜在品质异常的追踪防范机制。

sMES四大特色助力企业打造数位工厂

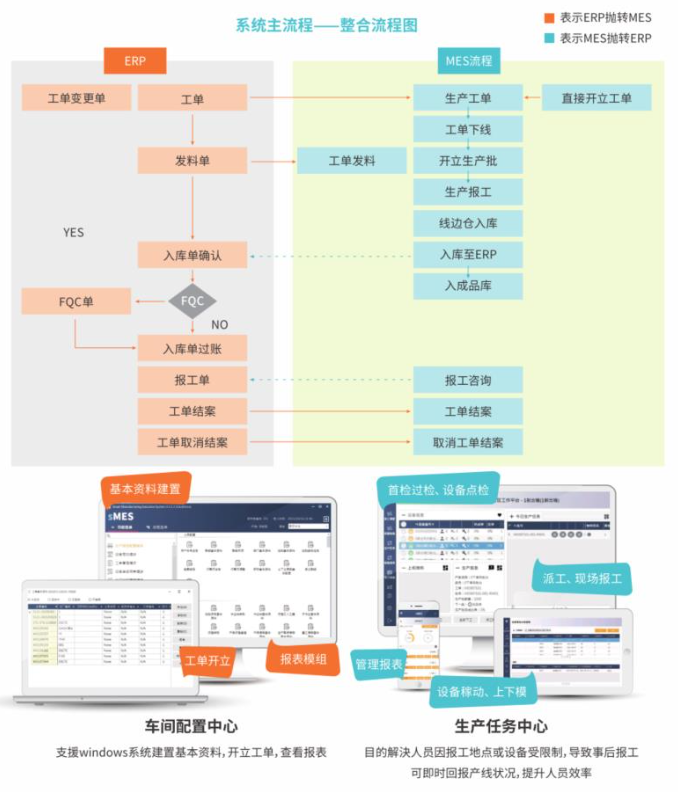

特色1. 生产制造与企业运营整合

透过鼎华ESB集成中台,可无缝对接鼎捷各套ERP(含易飞、E10、TOPGP、T100),并且对SAP、ORACLE、用友、金蝶等传统ERP厂商开放接口,让信息资料形成上通下达的闭环,集成内容包含基本信息资料(料号、仓库、人员、工作中心、BOM等)及单据资料(工单、报工资料、工单料件、委外回货、入库等),企业生产制造系统的资料与营运系统的资料进行对接,更能使相关产品的成本、进度、履历更透明化,库存数量更精确化,进而方便让经营层使用不同角度来分析企业内部的营运状况,进而扩大利润与维持优势。

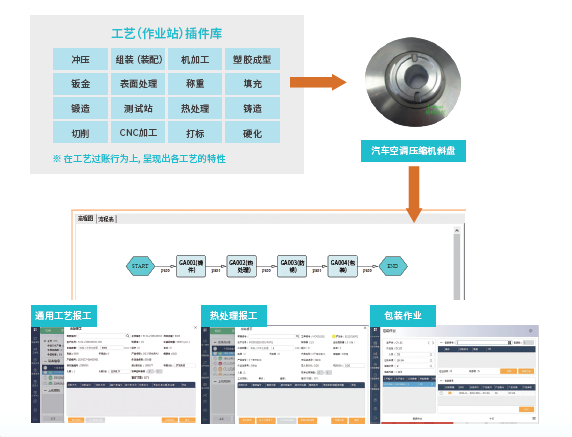

特色2.弹性化配置工艺流程

以更直觉且弹性的工艺配置,实现各厂区弹性化的柔性生产,能支持不同的产品或者生产过程中,需要快速置换或添加工艺的变化,实现低代码易配置的生产执行系统。

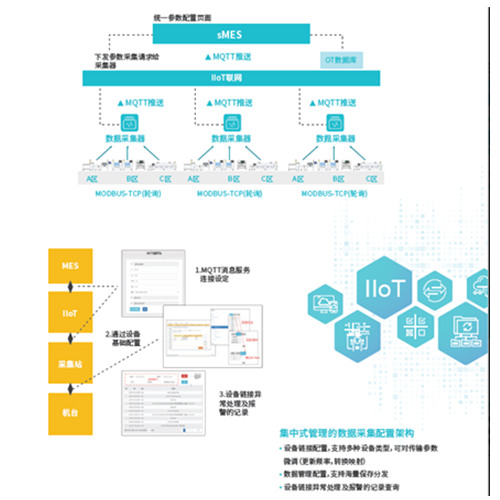

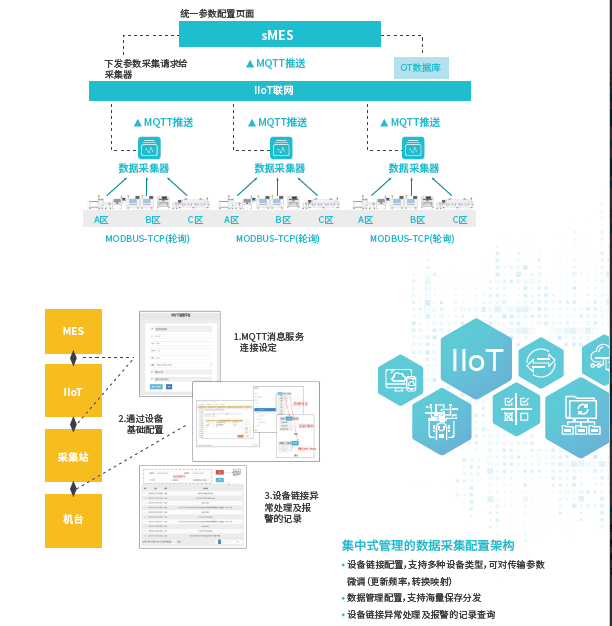

特色3.IT与OT融合实现工业网路架构现代化

以物联网的趋势所需,提供与OT数据融合的统一入口,利用跨界技术,整合IT与OT的数据,透过配置,除了能达到针对OT数据进行转换、清洗、追溯等,更能实践出OT与IT数据融合后的场景应用。

特色4.全面打造可视化、透明化、可追溯生产车间

MES满足企业在制品管理、品质控管、设备整合与管理、问题追溯分析、生产车间即时资料收集等关键需求;完整规划实现智能化车间方案蓝图,企业可以依照行业特性、管理方式或生产模式等不同,进行阶段性资讯化需求整合。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

暂无数据

暂无数据 暂无数据

暂无数据 如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!