管控一体

全面质量管理集成IQC、IPQC 、FQC 、OQC流程

实时监控

实时掌握客户订单生产进度,保障如期出货

多样工具

集成设备进行自动数据采集,实时准确客观

行为监督

材料成本快速核算,为企业成本控制提供基础

产品特点

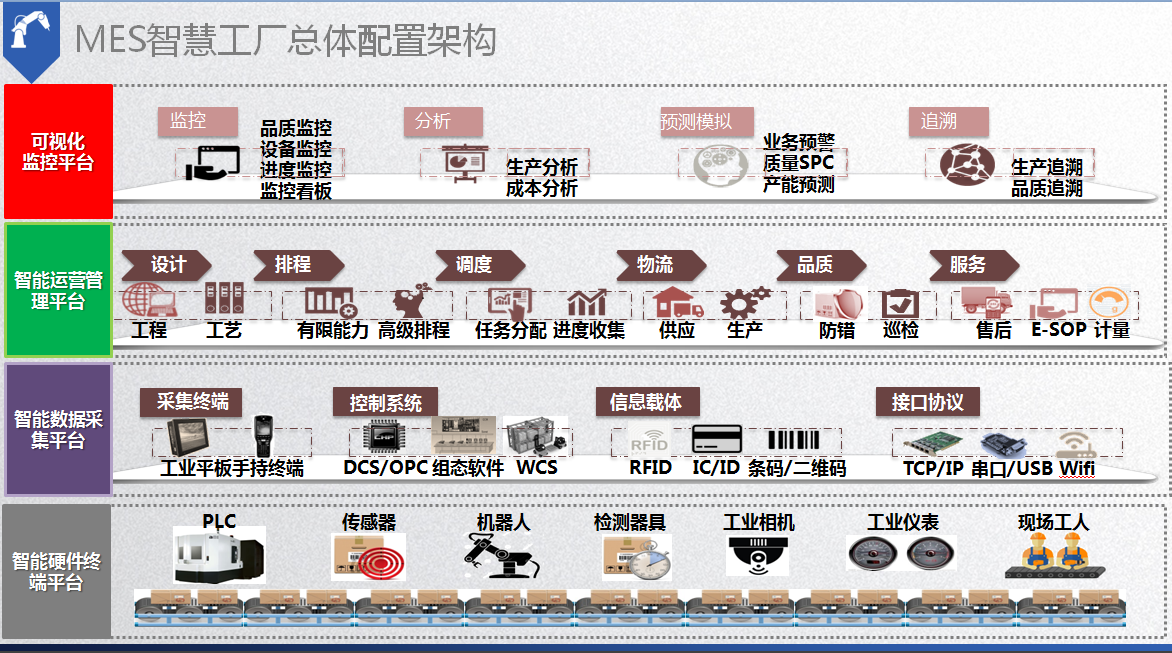

系统配置架构

可平视化监控平台

智能运营管理平台

智能数据采集平台

智能硬件终端平台

建设要素

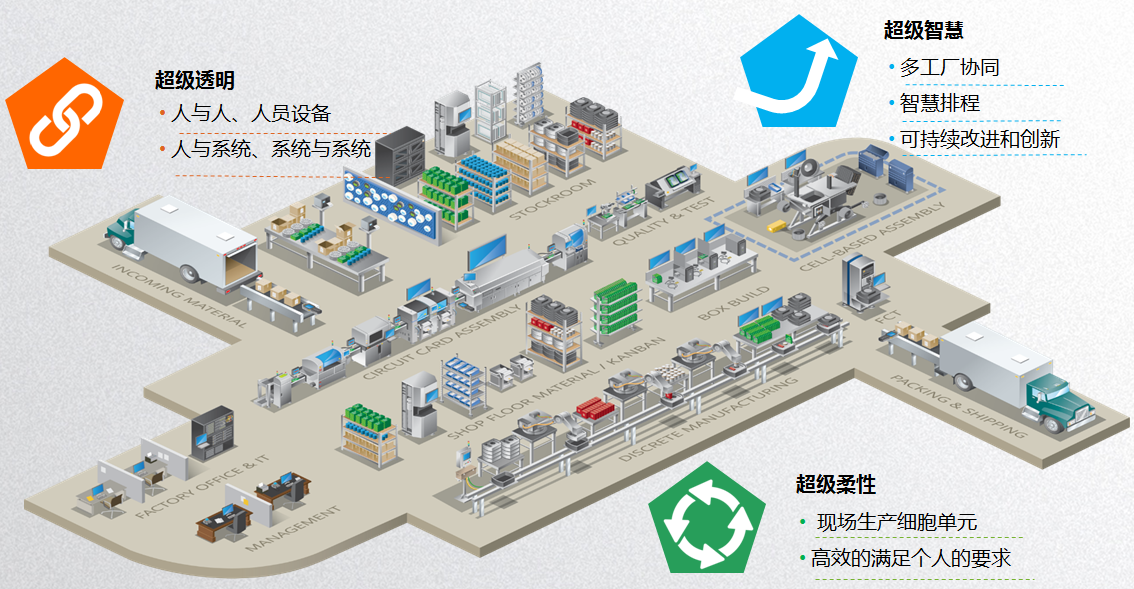

超级智慧:多工厂协同,智慧排程,可持续改进和创新

超级透明:人与人,人与设备,系统与系统

超级柔性:现场生产细胞单元,高效满足个人要求

支持多工艺版本管理,工艺的快速复制与导入

支持标准工艺与订单工艺,满足定制行业需求

工艺管理

工艺路线定义、标准工时定义

工时绩效定义、SOP定义

生产过程缺陷定义、OEE项目定义

使精诚MES在功能上有很强的扩展性能以及在很多行业中有更强适应性

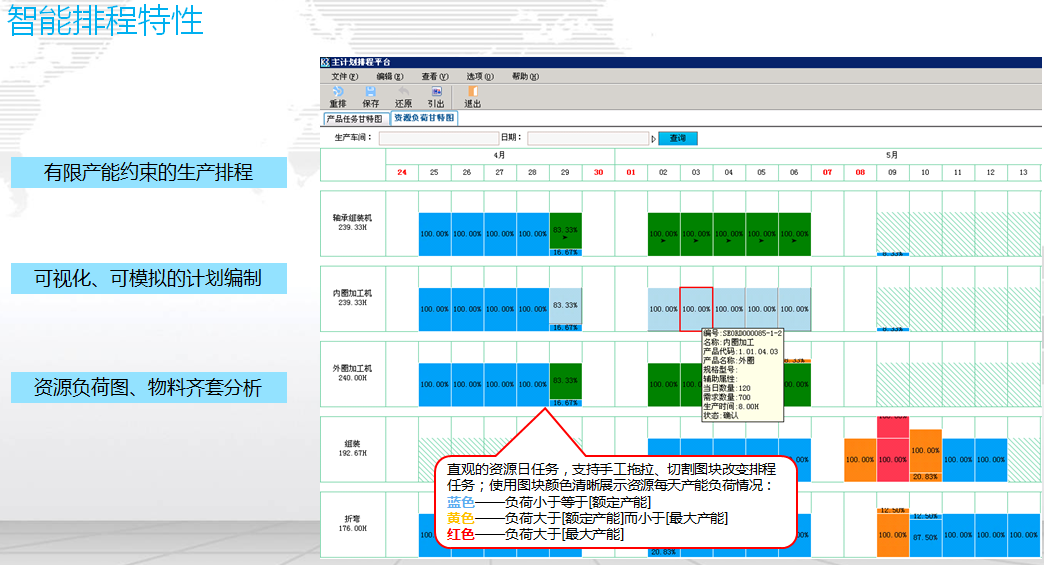

智能排程

可设定交期、设备产能、模具、经济批量等约束

一键完成多种预排方案,智能优化

根据实时生产进度与设备状态,快速调整排产方案

制程管理

智能终端、工控电脑、PDA、手机等多终端现场数据采集手段刷卡记录员工工位上岗,统计人力投入

扫码任务接收、来料接收、品检申请、完工上报、不良上报完工绑定RFID卡,打印物流标签、产品标签

产品包装,扫描产品条码打印包装标签

不良品返工、维修跟踪

在制品收发、结存跟踪

物料管理

物料条码标识与跟踪,立体仓库,AGV物流小车出入库记录明细

备料、领料、退料管理,与Andon物料呼叫集成,物料消耗数据采集与跟踪

自动化输送线及智能料架,PDA及移动应用

生产执行

基于条码的作业流水卡,派工、报工、返工管理在制品数据采集与跟踪,3D作业指导、现场看板

机器人及自动化生产线,生产指令自动下发并根据工艺要求自动完成加工

PLC/DCS/PCS过程控制

数据采集

通过各类手段实现生产过程中人、机、料、法、环数据的实时采集

可扩展到百万级数据标签,用GEO-SCADA快速查看资产

基于Web的工程开发平台

基于标准接口:OPC, OPC-UA,BACnet, SNMP SQL &WebServices

WebHMI-基于WEB的HMI/SCADA

设备监控

设备档案信息,记录设备的型号、保养、维护、备件等信息

灵活配置设备的点检、保养计划

移动报修及推送维修任务,跟踪维修过程及用时,减少故障停机

设备异常停止自动报警,记录设备运行效率,进行预测性维护

设备绩效

设定设备的产能目标,自动计算产能达成率

自动监控设备状态和产量,控制违规超产和发现产能损失实时设备稼动率(OEE)分析

超产自动停机

加工参数记录,积累工艺知识,提供改进数据支持

核心系统设备集成

5级 企业决策层:BI

4级 生产管理层:ERP PLM

3级 生产执行层:MES WMS QMS

2级 设备控制层:PLC OPC DCS MDC SCADA HMI

1级 物联感知层:自动化设备、机器人及总线网络和智能制造装备、

质量检验

在线质量检测(设备集成)

不合格品及返修报废记录

Andon质量报警与自动停线、质量分析报告

实时了解现场质检结果

SPC统计过程分析,质量追溯分析报表

追溯管理

建模审计跟踪(基础建模)

制造审计跟踪(制造过程

质量审计跟踪(质量过程)

原料批次追踪(IQC追踪)

正反向历史追溯(装配档案)

生产追溯:按时间顺序显示物料入库时间,投放生产时间,每一工序的完工时间、操作员、质检结果、返工、转序等情况,序列号跟踪与防伪

决策分析

数字化统计看板管理

支持PC、PAD、PDA、智能手机各种设备

基于工业大数据的分析报表和决策支持,各类定制化报表和看板

提高运行效率报表数据库与生产数据库分离

大数据分析

物联感知

数据采集

健康监视

指挥调度

精诚MES的十大优势

实时掌握客户订单生产进度,保障如期出货

制定生产工艺,保证产品生产过程完整和工艺要求

集成设备进行自动数据采集,实时准备客观

制程品质管理,问题追溯分析

物料损耗、配给跟踪、JIT线边仓管理

全面质量管理集成IQC、IPQC、FQC、OQC流程

OEE指标分析,提升设备效率

员工计件管理,考核依据客观

生产过程的工时及间隔时间管理,提高产能

材料成本快速核算,为企业成本控制提供基础

服务优势

精诚公司专注于企业信息化咨询、研发和实施有18年时间

近20年现已在国内率先具备了无人工厂、智智慧车间的咨询、研发和实施的能力

我们搭建了技术框架、封装功能组件,在重庆建立研发中心让项目的质量更可靠,开发的周期更短、成本更低

用我们优秀的知识和技术储备以及高性价比的服务,为企业的工业4.0建设助力腾飞

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

暂无数据

暂无数据 暂无数据

暂无数据 如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!