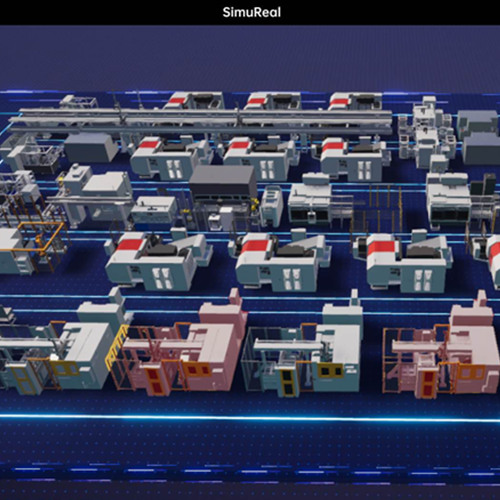

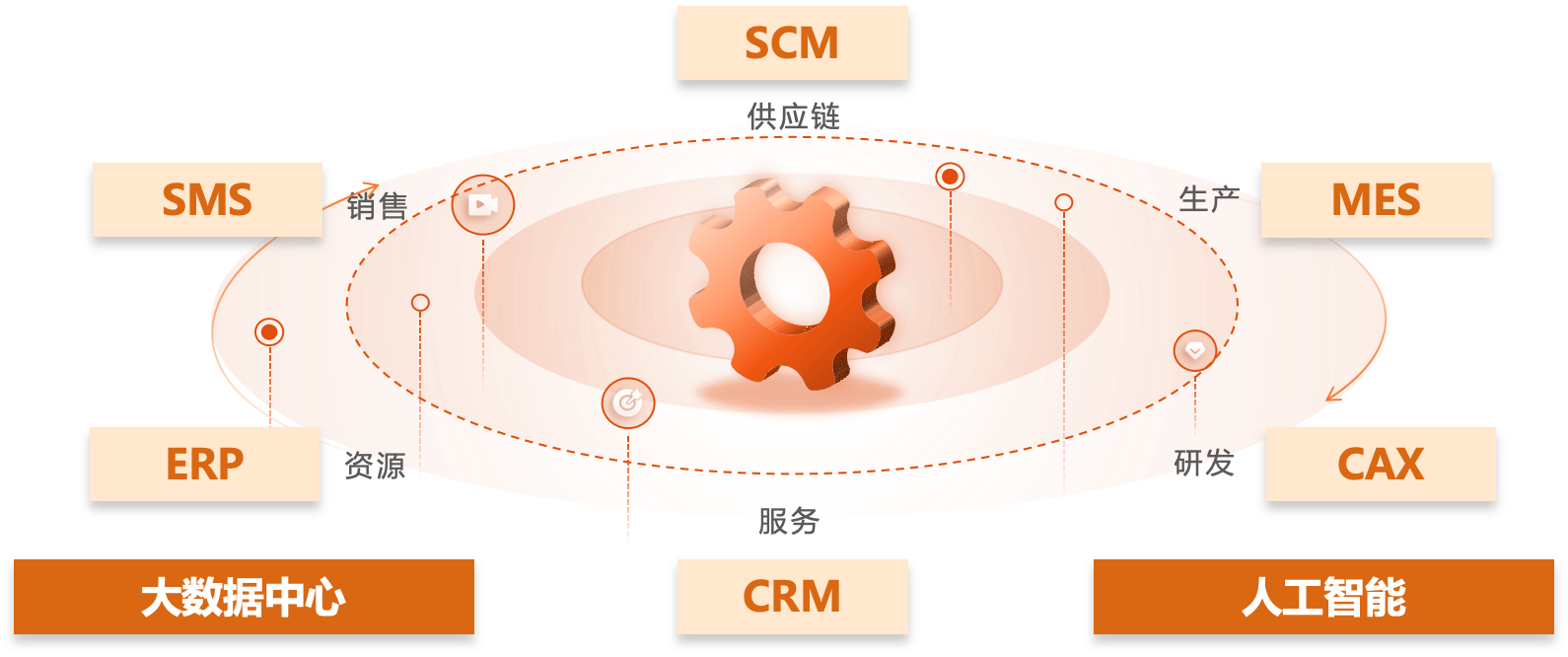

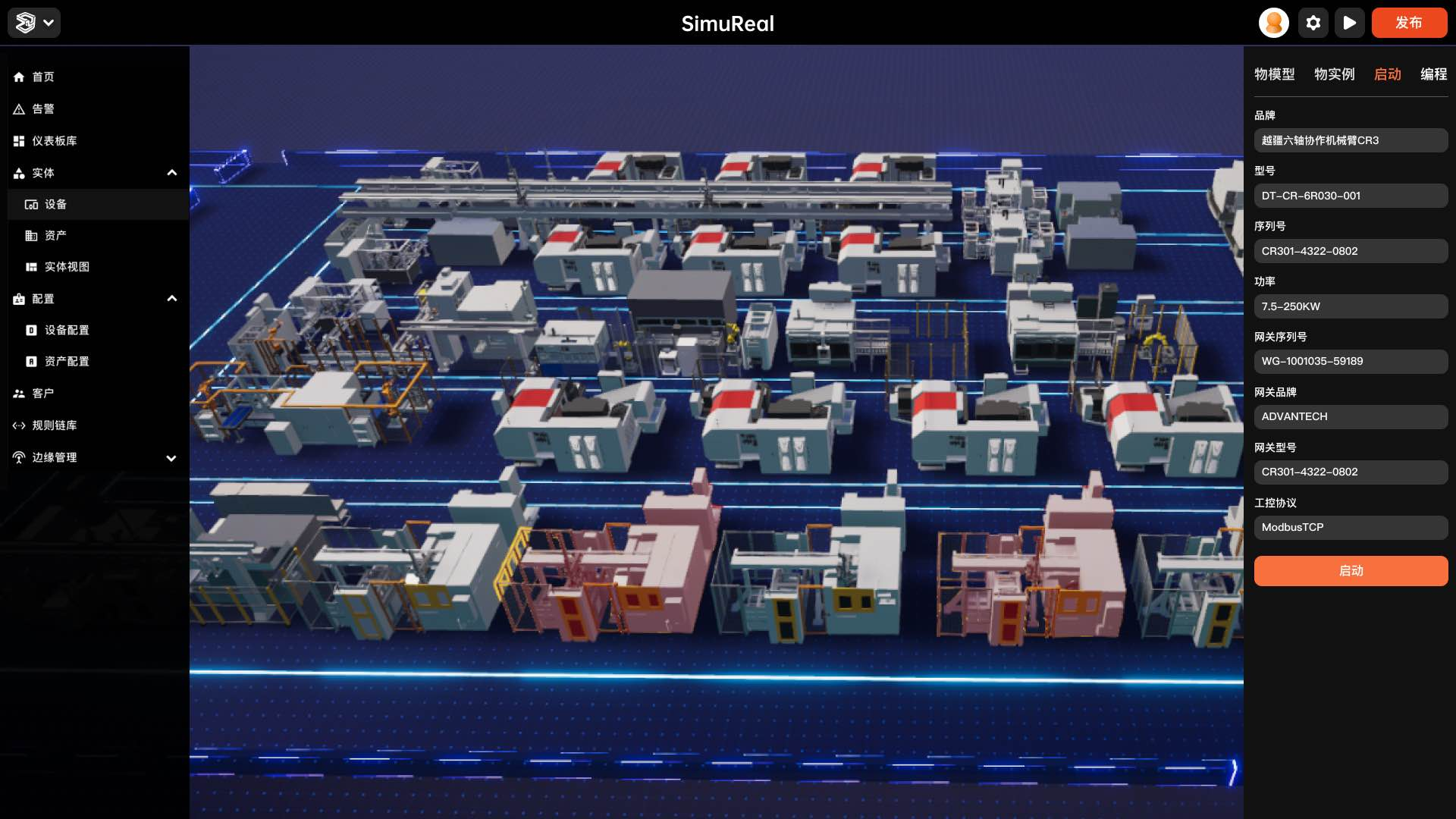

以生产数据为核心、业务为纽带,结合生产系统,构建厂区、车间、生产流水线、设备逐级精细的三维数字场景,以自研引擎的加持,深度融合AI智能算法,对生产过程的综合数据进行可视化的管理、分析和挖掘。

基于国产底座形成具有 “ 全面感知、设备互联、数字集成、智能预测 ”等特征的智能工厂运行体系,真正实现降本增效的低碳生产。

行业领域:化工、炼油、冶金、能源、石化、制药、机械、电子、重工等。

应用领域:安全、环保、生产、监控、预警。

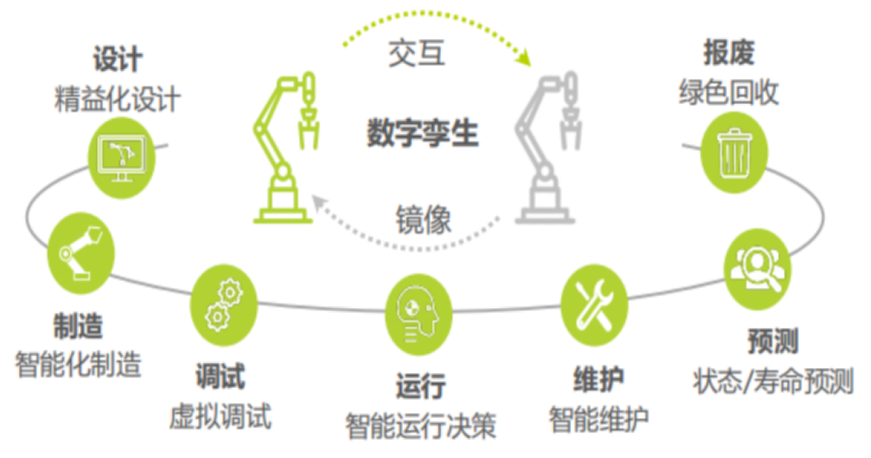

高阶应用-产品设计:

基于单体零部件模型的构建,在虚拟仿真环境对产品进行拆装、加工和装配,通过不断推演规避隐性问题,精炼设计或改良的方案,并且为并行工程的实施以及企业决策提供质量评估与数据支持;

加速操作及设计人员对物理实体的了解,激发其创新创造力,打破物理条件限制,并提供保存、复制、修改和转移的能力。

高阶应用-工艺规划:

通过采集的数据进行工艺仿真,结合设计人员优化工艺流程,实现产品装配系统的自组织、自适应和动态响应;

通过产品编号、ID、嵌入式终端等形式为待装配零件及设备配置智能核心,采集设备工况、环境等数据,来实现装配过程的自动化执行和单个设备控制;

通过辅助设备及后台的数据反馈,不断优化装配流程,实现装配过程的精准控制,提高产品质量。

高阶应用-产品制造:

结合已建立的车间场地、产能需求、设备选型,构建车间的虚拟三维模型,快速完成布局设计;

通过虚拟整线加工运动的分布式仿真,结合实际数据进行预测、评估和优化,依照产能规划,低损耗调整产线布局;

基于产线自动化的应用与企业内部控制,从而高效实现作业周期同步、质量控制、自动排产等全生产周期的关键环节,最大限度提升产能。

高阶应用-智能运维:

基于国产智能交互底座及原有系统,打造一套快速感知、实时监测、超前预警、联动处置、智能维护和诊断的设备一体化平台;

以“模型为核心”,替代人来分析问题和形成决策,从新的问题中积累经验,达到设备健康状态透明可见、故障自诊断和可预测、运维计划可调度、剩余寿命可评估和自适应运维策略推荐。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

暂无数据

暂无数据 暂无数据

暂无数据 如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!