什么是多学科设计优化软件?

基于雪浪OS,打造的一款面向工程机械、航空航天装备、船舶及海洋工程装备等复杂装备研发过程的多学科设计优化软件,致力解决装备研发过程中工具繁多散落、数据流转低效、人员协同困难等难题,软件提供建模/仿真软件接口、试验设计(DOE)算法、设计优化算法、模型降阶算法等关键工具,支持灵活搭建多学科联合仿真、复杂仿真流程自动化、集成模型分析与设计优化等仿真研发业务,可提升计算资源利用率、人员协同效率、仿真分析及设计优化效率、仿真模型置信度与完整性等。

多学科设计优化软件面向的企业痛点

1、工具繁多散落:企业研发所需的商用、自研建模仿真工具繁多,工具的单点应用给模型集成和多学科仿真分析造成困难。

2、数据流转低效:单点工具之间大量的数据流转控制、接口转换等工作依赖人工,数据流转规范化程度低,导致业务效率低下。

3、人员协同困难:多学科仿真分析流程较为复杂,需要多专业工程师之间的协作,客户端软件的仿真模型、仿真数据共享困难。

4、模型精度不高:仿真模型中包含大量参数待配置,部分参数(类型参数、数值参数等)配置依赖工程师经验,参数准确性不足,仿真模型精度受限。

5、设计优化耗时:部分仿真模型由于复杂性和高维度为计算资源和时间成本带来了巨大的挑战,导致仿真设计优化迭代缓慢。

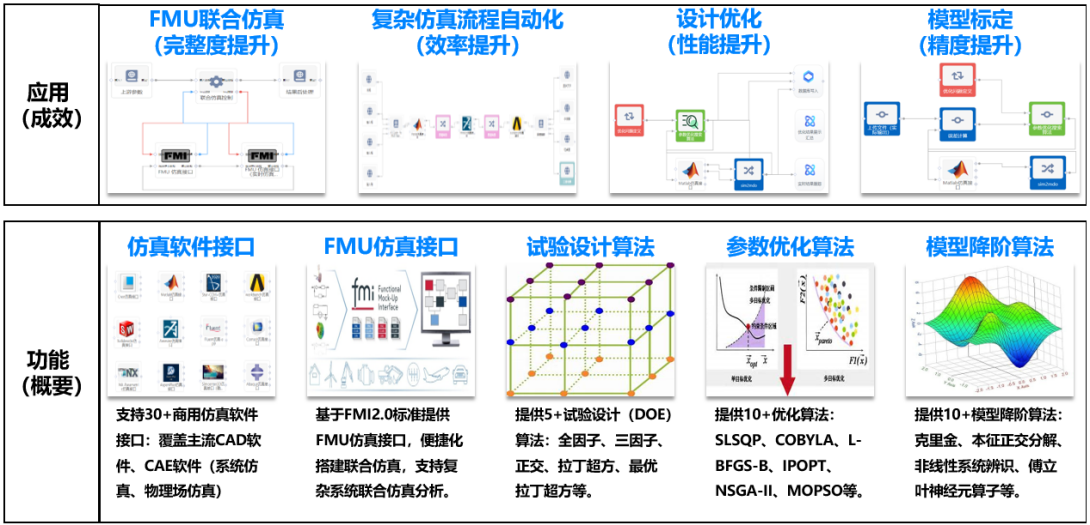

多学科设计优化软件的核心功能

1、分布式异构接口工具集:通过该工具集可实现各类建模/仿真软件的调用求解、仿真数据提取、仿真过程监控、仿真资源调度等功能,基于分布式异构仿真接口工具集,可在算盘上实现仿真流程半自动化/自动化业务的便捷搭建,提升流程式仿真业务的效率。仿真软件接口在分布式仿真的基础上,打通Linux容器仿真任务运行环境和Windows原生仿真任务运行环境,将分散在各处的仿真单元通过网络进行连接,对各节点仿真任务的运行调度、并行计算和通信协作进行控制,其具有接口协议标准化、接口开发敏捷化等特点,可兼容多样化仿真软件。算盘已支持包括NX、UG、Solidworks、Creo、ANSYS、Amesim、Matlab、Simcenter3D在内的20+商用软件。

2、FMU仿真接口工具集:利用FMU仿真接口工具集可便捷实现复杂装备基于FMU的多学科联合仿真,在联合仿真的基础上进行仿真设计化。软件中基于FMU的联合仿真业务计算模版主要包括四类组件:上游组件、下游组件、联合仿真控制组件、FMU组件,组件之间的连接与数据的交互关系保持一致。

3、试验设计(DOE)算法工具集:使用该工具集,可便捷实现单学科/多学科仿真的试验设计。该工具集支持配置全因子、正交设计、拉丁超立方等主流试验设计方法,可快速生成合理的试验设计方案;支持过程监控功能,可对仿真软件执行进度、试验方案任务进程进行实时监控;支持多种图表展示试验结果,可实时展示阶梯折线图、平行坐标图、响应面等结果;支持结果分析功能,包括响应、灵敏度、关联性等多重分析;此外还支持DOE结果在数据库中的持久化存储,方便DOE结果数据复用。

4、设计优化算法工具集:该工具集提供局部优化算法(SLSQP、COBYLA、trust-constr、L-BFGS-B、TNC、IPOPT等)、全局优化算法(SMAC、BOUCB、SHGO等)、启发式优化算法(GA、SA、TS、ACO、PSO)、多目标优化算法(NSGA-II、MOPSO)等,支持配置优化问题与优化算法超参数,支持设计点的并行下发。

5、模型降阶算法工具集:该工具集是一种针对多学科仿真模型的通用的模型降阶工具集,支持从多种学科数据源创建降阶模型,包括仿真数据和实验数据。降阶模型在保证精度的前提下大幅度降低计算耗时,能够快速获取高精度预测结果。工具集采用数据驱动模型降阶方法,提供统计学算法、机器学习算法、深度学习算法等多种模型降阶算法。

多学科设计优化软件多维度的应用场景

1、FMU联合仿真:基于FMU的多学科仿真模型间的联合仿真,将装备的多学科多领域的模型相互耦合成整体模型用以仿真求解分析,提升仿真模型的完整度和准确性。针对该应用场景可采用MetaD-MDO提供的FMU仿真接口工具,结合数据处理工具进行搭建,实现单向、双向形式下大量FMU模型的联合仿真。

2、复杂仿真流程自动化:高端装备的仿真分析流程复杂程度高,通常涉及多学科模型间数据流转,对应为多软件工具间数据转换计算。针对该应用场景可采用MetaD-MDO软件提供的仿真接口工具、数据读写、数据处理工具进行搭建,实现复杂仿真流程的搭建与自动化运行。

3、设计优化:仿真分析的最终目标是对设计参数进行优化以提升产品性能,仿真分析过程中可能涉及三维建模、模型数据提取、联合仿真仿真以及相互间数据处理与传递。针对该应用场景可采用MetaD-MDO软件提供的优化算法工具,结合仿真接口工具、数据处理工具进行搭建,实现仿真模型中设计参数的优化。

4、模型标定:模型精度严重影响仿真分析的可靠性,需要以物理实验结果为依据,对仿真模型参数进行标定以修正模型参数。针对该应用场景可采用MetaD-MDO软件提供的误差计算工具、优化算法工具,结合仿真接口工具和数据处理工具进行搭建,实现仿真模型精度的提升。

多学科设计优化软件应用案例

案例名称:某动力设备企业-动力系统多学科仿真分析与设计优化

案例概述:打通动力系统燃料电池研发过程中所需仿真工具(Aspen、Abaqus、Fluent、Star-ccm+、Matlab、Amesim等)的接口,结合试验设计、优化算法、模型降阶等工具集,搭建燃料电池完整的数字样机进行系统级仿真分析,对燃料电池仿真模型进行参数标定提升模型置信度,通过模型降阶技术加速燃料电池电堆、岐管等仿真模型的仿真分析与设计优化。

应用成效:

仿真分析耗时缩短50%以上:利用aspen仿真接口组件和matlab仿真接口组件进行有状态仿真,连通Aspen仿真模型与Matlab仿真模型进行迭代循环仿真计算。

仿真模型精度有效提升:基于动力系统的simulink的仿真模型,基于给定的多个标量目标值,以误差平方最小为目标,对给出的部分仿真输入参数进行标定校正。

流体仿真分析计算耗时降低1000倍以上:采用傅立叶神经算子等深度学习算法构建的电堆、歧管的温度场、浓度场等仿真模型的降阶模型,相比于原Fluent仿真软件计算求解单次耗时约1h,降阶模型精度超过98%,计算速度达ms级。

正在服务的客户:

潍柴动力、杭汽轮、南京机电609、徐工机械、林德液压、柳工机械、中核郑分、浙江大学

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

暂无数据

暂无数据 暂无数据

暂无数据 如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!