广泛的反应流程

反应流就在我们身边。因此,依赖化学反应和燃烧的应用遍及几乎所有行业也就不足为奇了。

燃气轮机在能源生产中发挥并将继续发挥重要作用,即使在化石燃料依赖程度较低的世界中,燃气轮机与替代燃料的使用也即将出现。同样,内燃机将存在很长一段时间。甚至替代动力总成系统,例如燃料电池,也确实依赖于反应流现象。

在燃料生产中,无论是传统燃料还是合成燃料或生物燃料等替代品,反应流都是主导因素。任何燃料生产、甲烷重整、氢气生产都依赖于反应流。

在化学过程和制造领域,人们发现了玻璃熔炉、工业燃烧器和冶金设备等应用。反应流过程支配着诸如聚合和发酵等过程工业中的许多其他应用。

反应流应用的挑战

设计可持续的反应流和燃烧系统是许多行业面临的主要挑战

无论何种应用,技术挑战总是相同的:

设计反应流和燃烧系统以降低排放并提高能源效率通过提高燃油效率、减少浪费和提高产量来提高运营效率实现更低的设计成本和降低维护成本探索创新系统,包括新燃料和混合动力系统、新的运行范围和策略。这也意味着利用新材料和制造工艺。因此,任何业务模型依赖于反应流的公司和行业都有明确的目标。他们需要确保优化产品和流程,以最少的投资实现最高效率。而这一切都面临着越来越大的竞争和立法压力。这意味着有能力处理不断增加的复杂性,并将这种复杂性转化为竞争优势。

通过反应流建模应对挑战

实现这一点的关键在于严格建立数字孪生体。对反应流和燃烧过程和系统进行建模和仿真,可以在进行任何成本高昂的现实世界原型设计和测试之前进行高保真性能预测。这使公司能够在无与伦比的周转时间内提出卓越的反应流系统。

如今,公司利用这种高保真度预测来设计更好的燃烧系统,包括火焰动力学传热和热磨损NOx、烟尘、CO 等排放物对于其他反应流系统,重要的是分析各种反应流概念以预测屈服转换选择性对那些不利的条件对于快速经济高效的系统开发,关键是在开发早期探索许多设计变体。此类设计探索研究的目标范围从通过最小化固体部件温度来优化火焰形状和位置到减少排放和最大化性能效率。

用于反应流的计算流体动力学 (CFD) 软件

计算流体动力学 (CFD) 是应对这些挑战的仿真方法系列中的一个关键参与者。然而,要真正使工程师能够设计未来的反应流系统,对计算流体动力学 (CFD) 软件有许多主要要求:

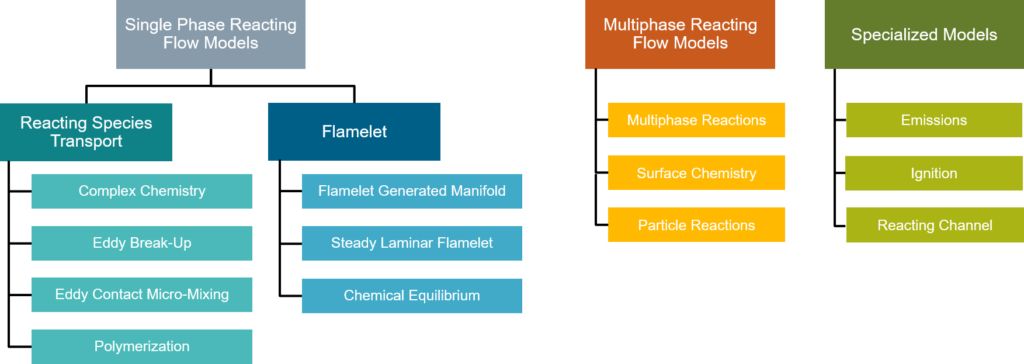

全套反应流和燃烧模型

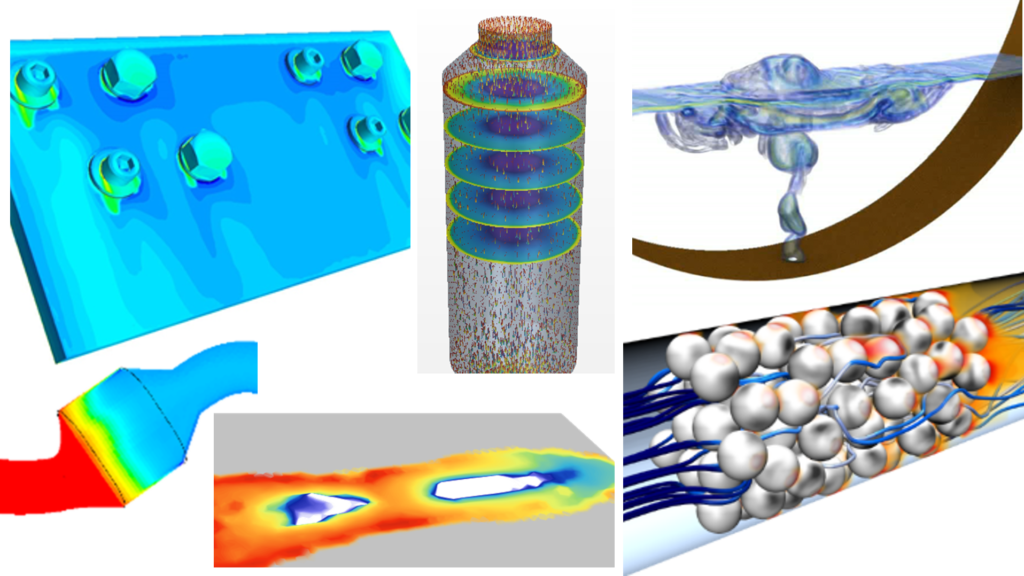

第一个要求是一套全面的高保真燃烧和反应流模型:对于 Simcenter STAR-CCM+,Siemens Digital Industries Software 的多物理场 CFD 仿真软件提供了广泛的行业相关、准确和快速的CFD模型,用于单相和多相反应。

Simcenter STAR-CCM+ 中的燃烧和反应流模型一览

行业相关性

凭借广泛的反应流功能,Simcenter STAR-CCM+ 能够在整个应用范围内为所有行业提供服务。提供广泛但精心挑选的与行业相关的燃烧、排放和电化学模型。用户可以为应用程序或心目中的目标选择合适的模型组合。

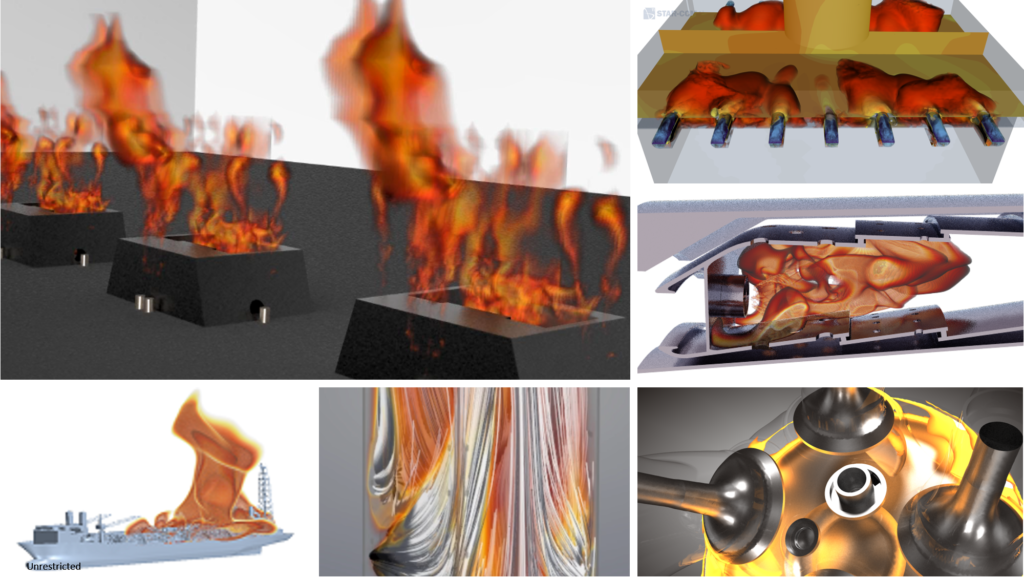

燃烧系统

燃气轮机、内燃机、工业炉、火,它们都需要精确的火焰物理和化学建模。对于每个级别的精度和预期的周转时间,在 Simcenter STAR-CCM+ 中都有一个合适的解决方案:

涡流破裂或更准确的小火焰模型可能适合确定熔炉中的火焰位置和温度分布。对于点火或 CO 排放,复杂的化学可能是最佳选择。为了在 RANS 中准确定位火焰,可以使用 TFC 和 CFM 火焰传播模型。结合基于模型的自适应网格细化,这可以实现高效但准确的火焰预测。动态加厚火焰模型可在大涡模拟中实现精确的火焰定位。

内燃机有一套专用的燃烧模型,包括流行的模型 ECFM-3Z 和 ECFM-CLEH。

多相反应流

Simcenter STAR-CCM+ 包括将化学反应建模与各种类型的多相流相结合的能力。

反应流可以与欧拉多相流和流体体积 (VOF) 耦合。这允许模拟反应泡罩塔、冶金、滴流床反应器、流化床或玻璃熔炉等。

Simcenter STAR-CCM+ 还允许在废气后处理系统(如 SCR 系统或 DPF)或用于甲烷重整的填充床反应器中进行催化反应的表面反应。液体中或液体与气体之间的反应可用于例如SCR 系统中的沉积物形成或腐蚀预测。最后,建模套件涵盖了煤燃烧、生物质燃烧等与拉格朗日和 DEM 粒子的粒子反应。此外,还有一个专门的聚合模型。

反应流和多物理场仿真

除此之外,得益于单一的集成环境和求解器,反应流可以很容易地与多物理场仿真耦合,如传热或辐射等。前者包括传导和对流传热以及耦合的固流能量求解器,用于精确的温度计算,用于例如涡轮叶片冷却优化。智能的多时间尺度工作流程可实现高效的 CHT 模拟。辐射允许表面-表面和参与介质辐射以及粒子辐射。

准确性

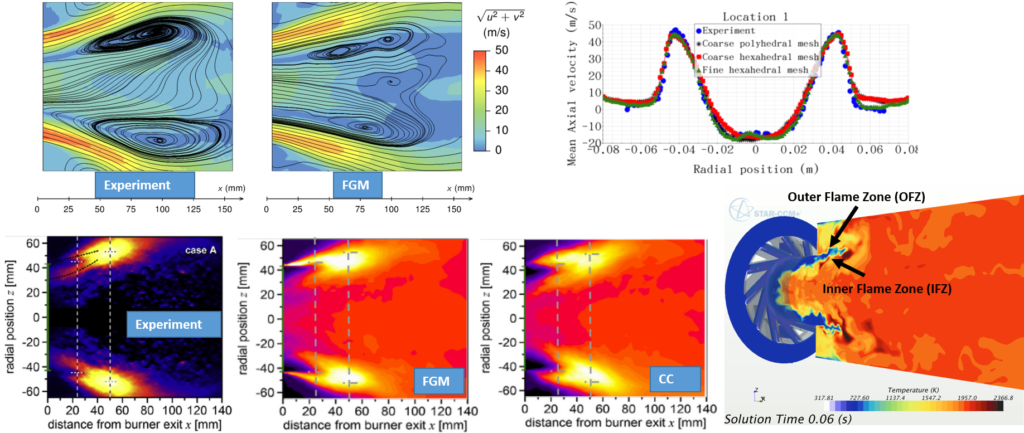

我们使用全面且最先进的验证案例集在连续的基础上测试所有相应的反应流模型。验证套件涵盖通用的、特征明确的学术基准案例以及实际行业场景中的验证。

通过精确的制表方法,小火焰模型可以快速准确地解决小火焰范围内的燃烧问题。复杂的化学物质可用于统计上不稳定的燃烧。Simcenter STAR-CCM+ 的一个亮点是高阶数值方案的可用性。这使得溶液耗散较少,因此更适合 LES 燃烧。

速度和性能

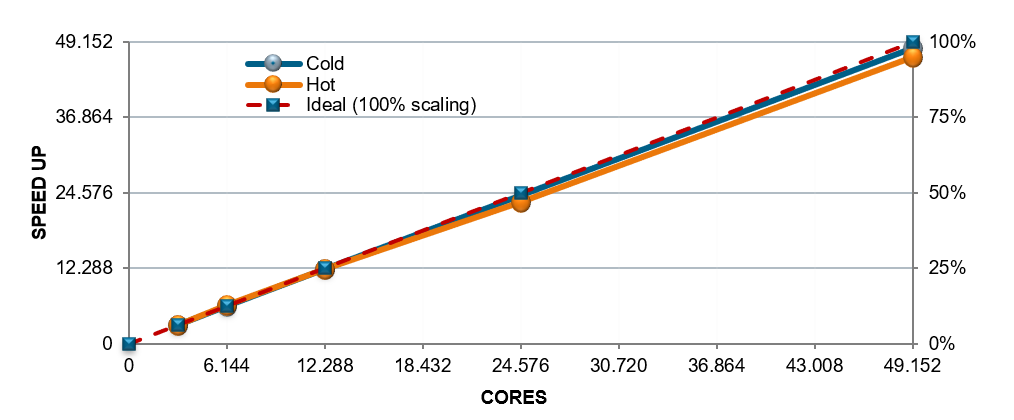

计算需要足够快以允许设计优化或快速评估不同的设计。对于此 Simcenter STAR-CCM+,包括范围广泛的燃烧模型,根据需要具有不同的精度水平。复杂的化学求解器包括加速技术,如聚类、动态机制减少和 ISAT,以及用于大型化学方案的稀疏求解器。最后,Simcenter STAR-CCM+ 包括一个高效的 PISO 求解器,它与燃烧相结合,可以提供快速有效的 LES 燃烧模拟。

近线性扩展——在基准测试中证明具有非常高的核心数可扩展性测试是在真实的燃气轮机燃烧案例中使用 FGM 燃烧模型进行的。

完全集成的工作流程自动化

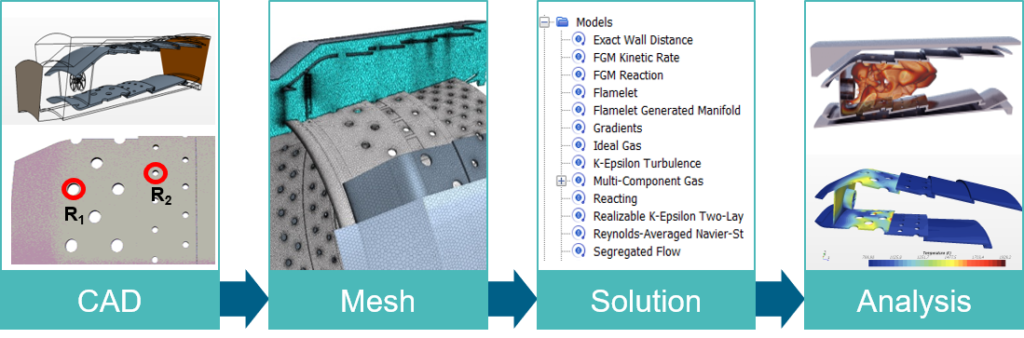

但处理复杂性并不止于以高保真度处理物理。在当今的计算机辅助工程中,另一个关键是处理几何和条件的复杂性。只有流线型的稳健且可重复的工作流程才能让仿真工程师专注于真正重要的事情,即分析结果,而不是将宝贵的时间浪费在问题设置和故障排除上。

为此,Simcenter STAR-CCM+ 提供了一个完全集成的自动化工作流程,可以轻松更改 CAD 中的设计并为新设计重新执行全网格 - 运行 - 分析循环。这可通过集成环境获得,包括 Simcenter STAR-CCM+ 中的每个必需步骤。

参数化模型和 CAD 处理

可以轻松自动地更改设计,从而可以探索设计空间。由于 Simcenter STAR-CCM+ 包括内置的参数化 3D CAD 工具和与外部 CAD/PLM 工具的双向连接,因此它在启用此功能的同时提供了 CAD 工具选择的灵活性。

灵活而稳健的网格划分

需要处理在设计空间探索中完成的自动设计更改。更改 CAD 时,需要自动采用网格。这是通过全自动网格化过程在 Simcenter STAR-CCM 中实现的。

对于燃烧情况,模型驱动的自适应网格细化提供了在高温梯度区域自动细化网格的可能性,靠近火焰前锋,如下面的燃烧器图片所示。

嵌入式自动化

Simcenter STAR-CCM+ 提供了生成智能完全嵌入式工作流的能力,从而减少了对任何外部脚本的需求。使用标签、过滤器、参数和操作的自动化使能器,用户可以轻松构建模拟模板以实现一致的重用和过程自动化。

智能设计探索

基于这种完全自动化和简化的工作流程,内置的设计管理器允许您从 Simcenter STAR-CCM+ 中轻松探索 100 多种设计。

强大的数据分析

要正确解释结果,您还需要访问强大的数据分析。它嵌入在 Simcenter STAR-CCM+ 中,因此您无需使用外部工具即可进行有效的后处理。例如,数据焦点可用于理解复杂的相互依存关系或突出区域,例如低效燃烧和高排放形成。

改进反应流和燃烧系统的一站式解决方案

最终,那些设法以虚拟方式预测和理解其反应流系统的真实行为的公司将拥有显着的竞争优势。Simcenter STAR-CCM+ 是西门子 Simcenter 产品组合的一部分,提供全套高保真仿真工具,可将创新的反应流解决方案更快地推向市场。借助准确的数字双胞胎,我们的许多客户已经在降低开发成本和时间的同时将更好的燃烧系统推向市场。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

暂无数据

暂无数据 暂无数据

暂无数据 如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!