包装

小家电

船舶

显示屏

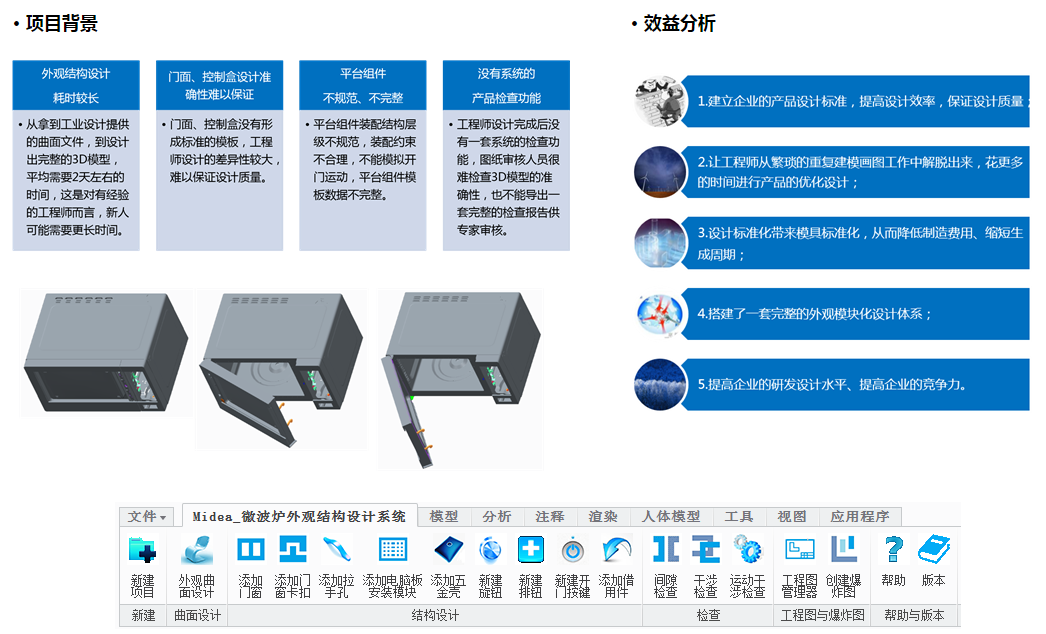

· 效益分析

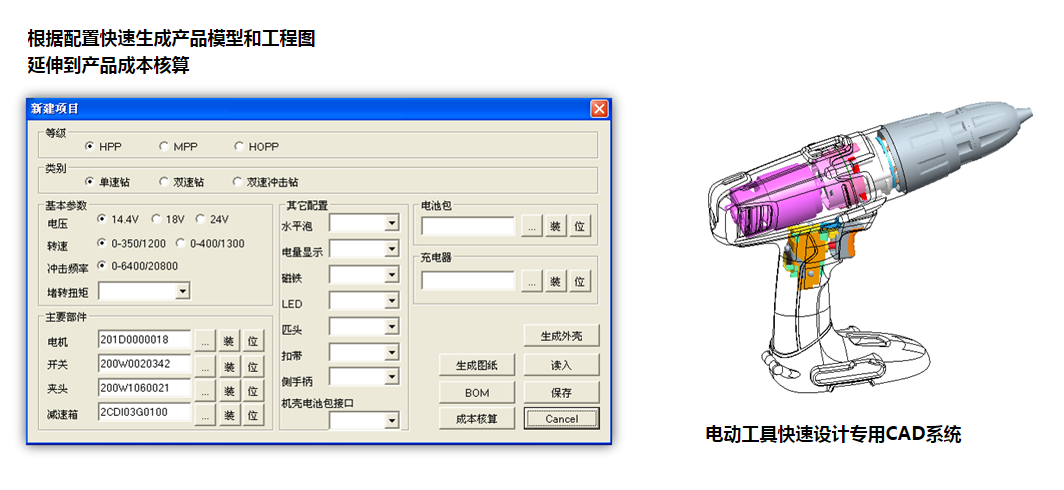

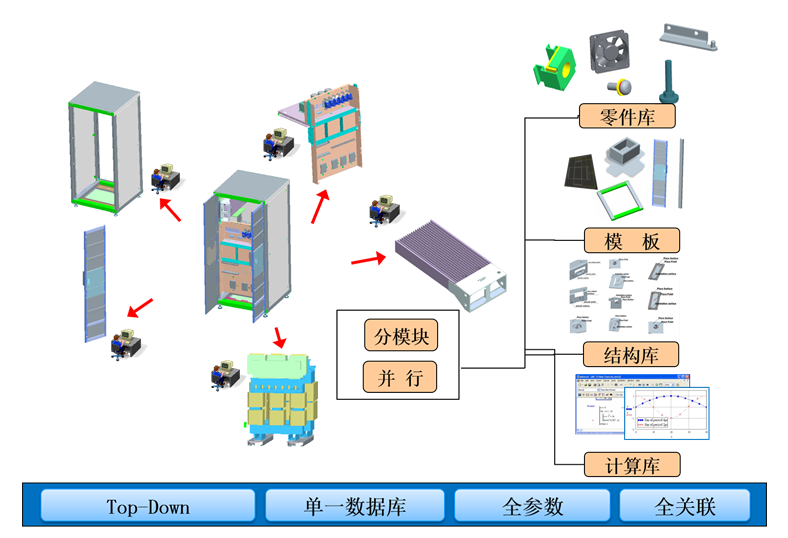

提高设计效率,减少重复的建模画图工作,缩短设计时间

将设计规则融入软件,使设计符合规则

让有经验的工程师少做无意义的重复工作,让新人的设计保证一定的质量

设计标准化,减少无意义的个性化设计

实现设计知识管理和应用

电子电路板

· 业务挑战

△2D模拟已经无法适用于复杂空间的光纤或线缆的盘纤路径仿真,而实物装配识别风险的时效性差、成本高

△建立准确、高效的盘线仿真平台工具,在设计阶段给出合理的盘线路径和束线座位置

△提升盘线设计的效率与质量、降低产品的开发周期与成本

· 解决方案

△在Pro/E基本模块基础上开发了一套盘纤仿真设计工具

△快速选择设计盘线路径,自动计算线缆长度,最小折弯半径等

△自动检查与结构件干涉情况,并输出干涉结果以供修改

△自动生成工程图

△自动生成盘线仿真报告

· 实施成果

△无需采用Pro/E布线模块,实现3D设计盘纤仿真

△盘线过程模型随用户选择的位置实施生成,更加直观

△根据用户输入的线缆长度自动计算线缆盘绕位置与圈数,操作简单快捷

△输出的报告可以指导装配,减少错误

△有效节省线缆使用量,准确评估线缆长度,提高设计质量。

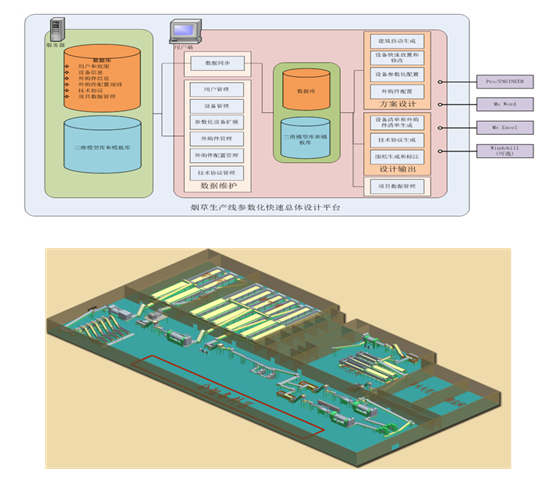

数字化生产线

· 业务挑战

△ 总体设计工作量大,每年新项目30个左右

△ 输出文件繁琐,查找不方便

△ 项目设计周期长

△ 项目不能进行系统管理,项目经验不能重用

· 解决方案

△ 建立各种模块(模板)和库

△ 开发各种快速布置和参数调整程序

△ 各设备的快速选配、快速布置和调整

△ 根据模版生成各种报告

△ 根据业务情况开发项目管理工具

· 结 果

△ 设计效率大幅度提高

△ 设计质量保障和提升

△ 知识的积累和固化

△ 客户满意度和签单率提升

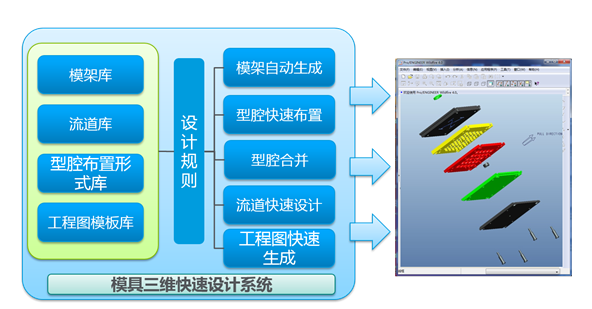

模具

· 业务背景

△ 标准化程度低

△ 缺少标准模型库

△ 设计周期长,设计效率低

△ 经验没有传承,设计质量难以保证

△ 三维模型与二维图纸脱节,信息不能及时完整传递

· 价值分析

△ 推行了标准化设计,提高模具设计标准化程度

△ 推进了三维二维一体化设计

△ 缩短了新人的培养周期,加快人才培养进程

△ 将知识沉淀于软件中,实现产品研发知识积累和保护

△ 建立了行业领先的设计能力,保持行业绝对的领先技术

电动工具

机柜

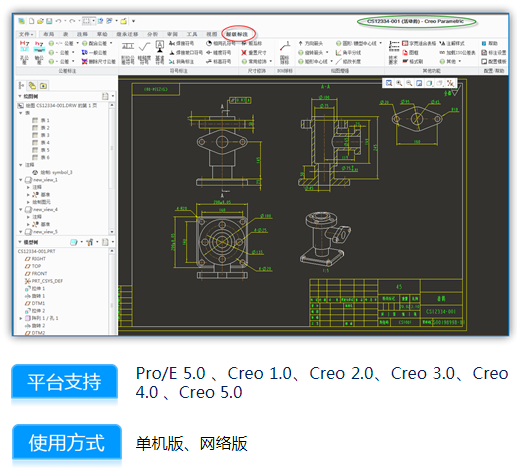

工程图

· 业务挑战

△不完全符合国家制图标准

△不符合中国设计环境的特殊性要求

△不符合中国工程师的制图习惯

△3D/2D 图重复修改,使得制图过程繁琐,工作量增大

△工程图的内容与布局(如图框、字体等)不符合企业自身特点

△出图工作周期长,增加企业时间成本

△2D/3D数据不一致,加重企业PDM(Windchill)实施和推广难度

· 业务挑战

△严格按照国家制图标准

△满足中国设计环境的特殊性需求

△简化制图过程,降低工作量

△图框(内容)定制化,成就企业特色

△高效出图

△保持2D/3D数据一致性

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

暂无数据

暂无数据 暂无数据

暂无数据 如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!