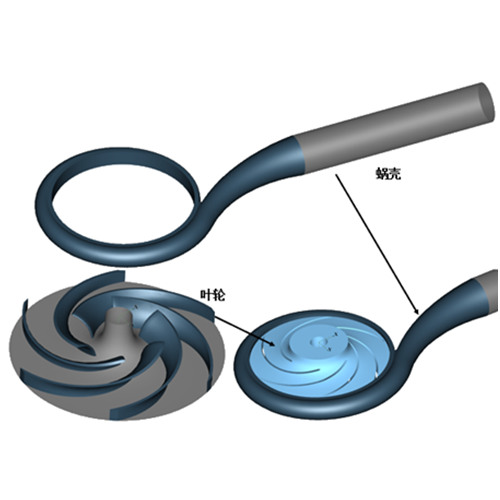

离心泵因其结构简单、扬程高等特点广泛应用于农业、航空航天、船舶等领域。利用OASIS奥希思优化系统可以快速实现离心泵的优化设计。选择专业的旋转机械设计软件—CFturbo作为离心泵的水力设计工具,根据额定点设计参数,流程化的完成离心泵各过流部件的初始设计,下图为离心泵的流体域,主要由叶轮和蜗壳组成。

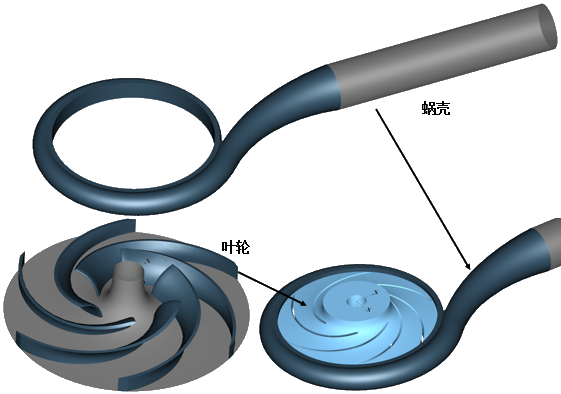

选择专业的旋转机械仿真分析软件—Simerics-MP进行离心泵的仿真分析及结果提取工作。兼顾计算时间和仿真精度,本案例选择中等网格尺寸作为优化设计的网格,CFD计算方法采用有限体积法来离散方程;差分格式采用的一阶迎风格式;湍流模型选取的是标准k-e模型;进口边界条件为压力进口条件,出口采用体积流量出口;固壁边界采用标准壁面函数法,收敛精度为1*10的-5次方;计算方法为定常计算;迭代步数为500步。本案例旨在保证扬程以及模型尺寸的前提下,额定点的水力效率最高,具体优化自变量、约束条件以及优化目标如下表所示,根据优化目标以及约束条件,选择控制叶轮尺寸、叶片形状以及子午面形状等共计9个参数作为自变量进行优化。

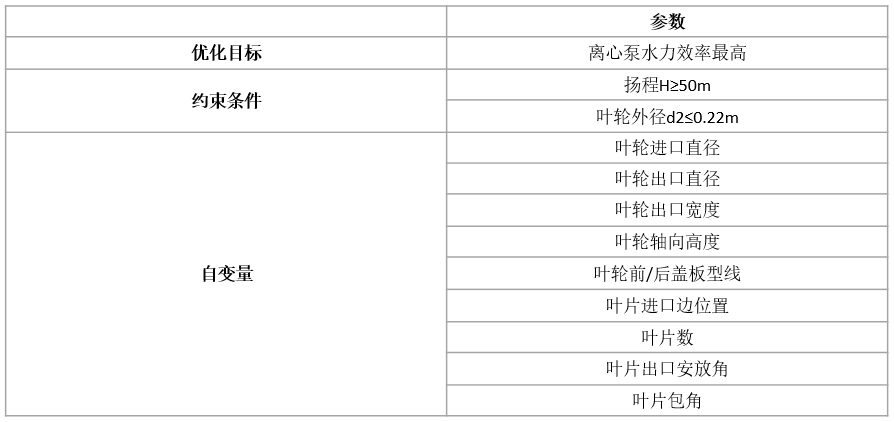

优化过程耗时13hours,完成了100个案例的计算。绘制叶轮轴面图以及三维图进行对比,如下图所示。从轴面型线对比图可以看出,相对于原始模型,优化后的模型在叶片进口边、前后盖板型线以及叶轮尺寸均有所调整,同时,叶片进口安放角、叶片出口安放角以及叶片包角均有所改变。

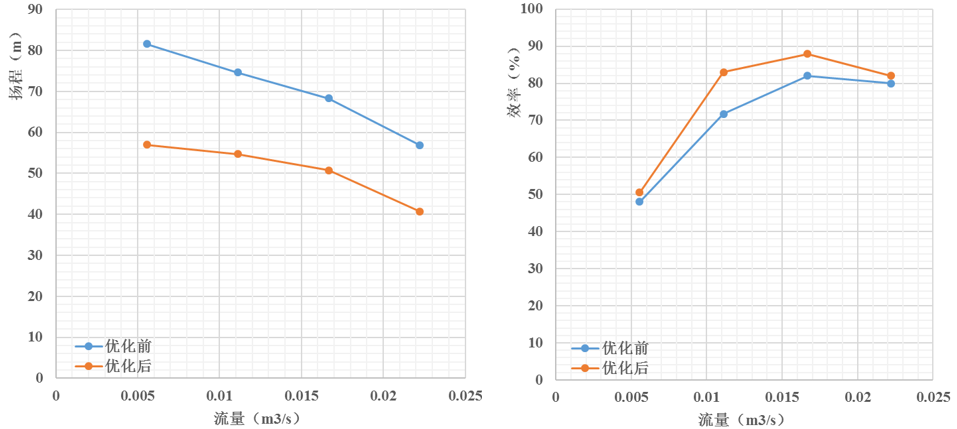

下表分别为优化前后离心泵整体扬程特性曲线以及效率特性曲线。从离心泵的外特性曲线的数值分析结果来看,在满足扬程以及模型尺寸的约束下,经过100次迭代,额定点效率提高到87.5%,相比初始方案提高了约5%;以更少的迭代数获得更好的优化结果,合适的优化算法往往能达到事半功倍的效果。

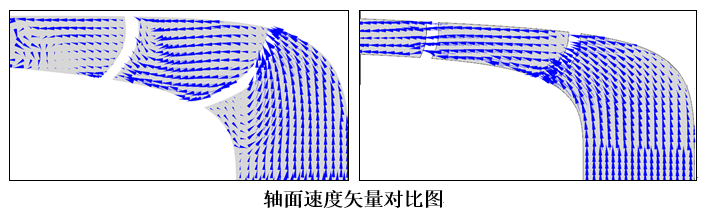

结合离心泵内特性,对于优化前后模型进行细致剖析。下图为优化前后轴面图速度矢量分布,从图中可以看出,优化后的模型速度矢量明显得带改善,回流消失。

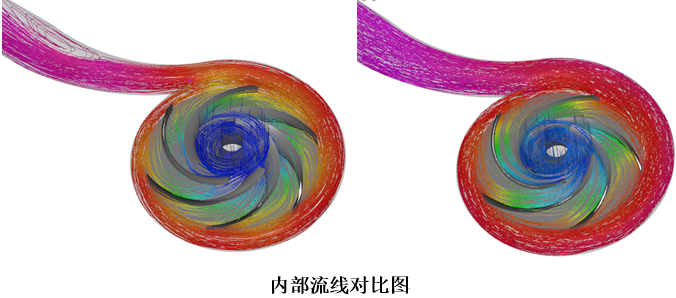

从离心泵内部流线可以看出,优化前在蜗壳扩散段存在着明显的回流,优化之后,这一现象消失,内部流动更加顺畅。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!