通用汽车面临的一个问题是白车身装配过程中冲压件的定位点和夹具位置对最终装配尺寸质量有重大影响。该公司试图找到这些零件的装配定位点和夹具的最佳位置,使得最终的装配尺寸精度最高,以减少制造质量问题,从而降低制造成本并提高产品质量。

在此之前,通用汽车公司制造团队花了大量的时间来评估不同的定位设计方案,他们为只含10个变量的小装配件尝试了35万种不同的定位方案,结果还是不尽如人意。结合OASIS奥希思独有的优化算法,仅用了2000个尝试方案就找到了最佳的定位点和夹具位置,最终产品获得了用户的高度认可。

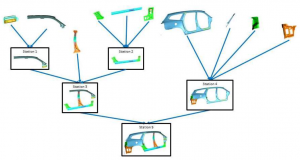

初始成功之后,通用公司希望可以利用OASIS奥希思完成更高难度的优化设计—一个大的装配件的优化工作。这个装配件有10个不同的零件和50个需要优化的位置。

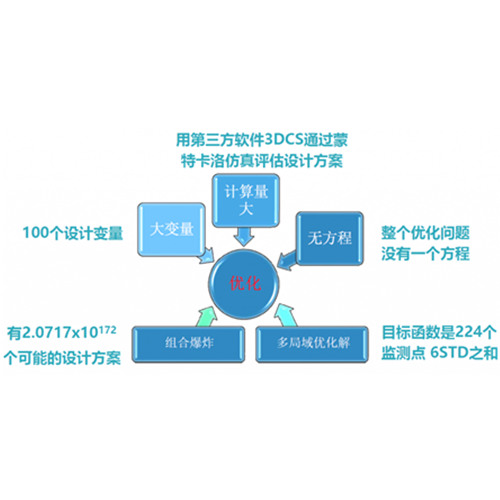

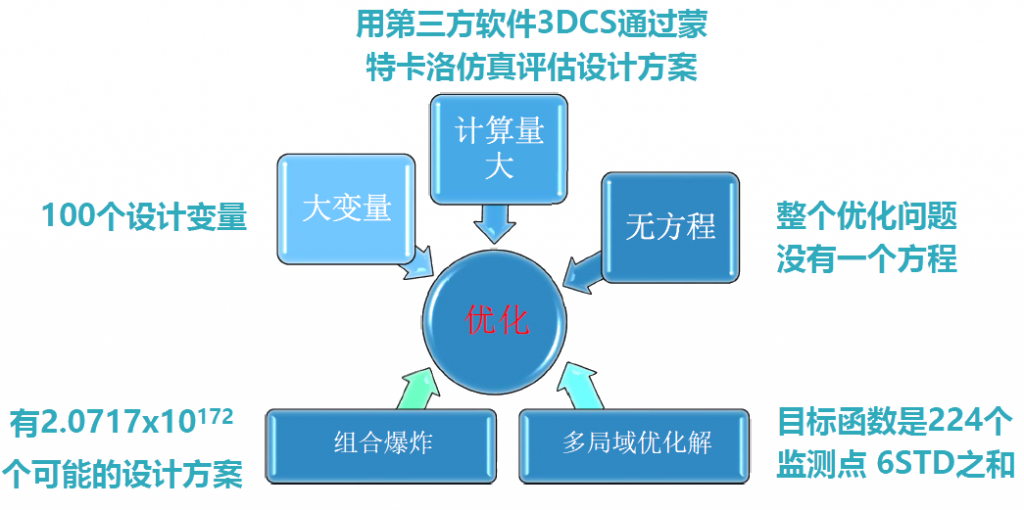

如果考虑每个位置的x和y座标,这个问题有100个设计变量。输入与输出之间不存在显示函数方程,更为复杂的是,由于每个定位点和夹具可以放置在数千个可能的位置上,这个问题本质上是个组合爆炸问题,所有可能的设计方案总数大约是2*10的172次方。

此外,装配质量是在200多个质量控制点上测量的。这使得这一问题变成了多目标优化问题,这通常比单目标优化更难解决。

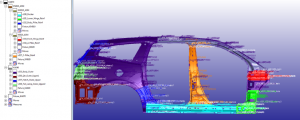

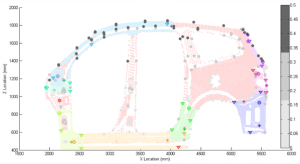

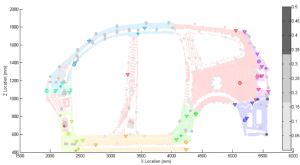

借助OASIS奥希思优化系统只进行了10000次尝试,便找到了最优的定位方案。此方法使得这个具有10个部件的装配件质量提高了65%,其定位点与夹具位置优化前后对比如下图所示。优化后(下图)的尺寸误差较优化前(上图)明显减少。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!