ABAQUS软件已被全球工业界广泛接受,并拥有相当大的非线性力学用户群。随着研究水平提高所引发的对高水平分析工具需求的加强,ABAQUS软件在各行业用户群中所占据的地位也越来越突出。

汽车行业是ABAQUS软件的一个重要应用领域。目前BMW、GM、HONDA、PSA、FORD、Volkswagen、PORSCHE、TOYOTA、MERCEDES-BENZ等知名的汽车公司都是ABAQUS软件的重要用户。在国内,上海大众、长春一汽、泛亚、奇瑞、延锋江森、富奥江森等均是ABAQUS软件的用户。

ABAQUS一直致力于非线性有限元分析,汽车领域是有限元应用广泛和深入的一个工业领域,对非线性有限元也有较高的要求。在汽车的非线性分析要求比较高的几个领域,ABAQUS都有广泛的应用。发动机、轮胎和汽车碰撞是其中非线性问题比较集中的汽车子系统或整车系统,ABAQUS在这些领域都有广泛的客户群体,并且在很多方面都已经成为非线性分析的标准软件。

Abaqus在汽车行业的主要应用有:

静态、准静态分析

车身结构、发动机结构、零件及装配件的强度钢度校核等;

屈曲和失稳分析

汽车车门、引擎盖、保险杠、行李箱盖等的抗凹计算,引擎盖的支撑杆屈曲分析等;

振动、模态分析

固有频率的提取、瞬态响应分析、稳态响应分析、复特征值分析等;

成型过程分析

冲压、冷轧、热轧、锻造、弯管等过程分析,包括各种钣金件的加工过程模拟;

高度非线性分析

几何、材料、边界非线性分析、采用灵活有效的自动增量步长法确保计算收敛、采用自适应网格及网格重划技术解决大变形问题;

断裂XFEM

可以沿着任意3D路径模拟裂纹,因此能方便地分析裂纹扩展,可广泛应用于汽车众多装配件的裂纹扩展分析中;

强大的接触分析

大规模装配件接触问题的快速求解,面面接触、通用接触(支持Standard和Explicit求解器)、接触对自动搜索、支持界面不匹配网格、过盈装配、Tie连接等功能;

垫片分析

法兰密封和连接、发动机密封件分析;

橡胶和轮胎分析

丰富的橡胶材料模型、完善的轮胎建模及分析流程;

柔性多体动力学分析

对变形机体结构的运动情况进行分析,并可以考虑机构运动中的接触和摩擦,可包含刚体和变形体,实时求解机构运动过程中的应力变化;

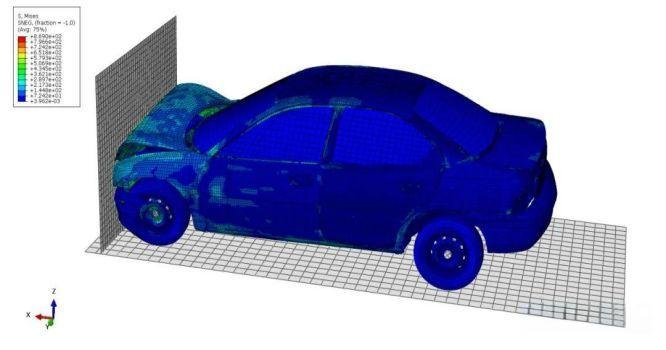

碰撞分析

汽车整车系统级碰撞分析、考虑装配预应力的冲压分析、假人、安全气囊、约束系统模型;

显示-隐式协同分析

成型回弹分析、焊接裂缝评估、带预应力的碰撞、充气轮胎的冲击分析等;

后注塑结构分析

直接转化注塑软件的结果进行后注塑结构分析;

子结构和子模型分析

发动机曲轴、连杆等部件的子结构子模型分析;

NVH分析

发动机声压分析、整车扫频分析、瞬态动力学分析、声场分析等;

疲劳和耐久性分析

根据结构和材料的受载情况统计进行生存能力分析和疲劳寿命预估;

结构拓扑和形状优化

可按整体的减重或者其他目标要求进行部件和装配件的拓扑和形状优化,可以在优化中考虑材料、几何和接触非线性。

下面就几个典型案例讨论Abaqus在汽车行业的典型运用:

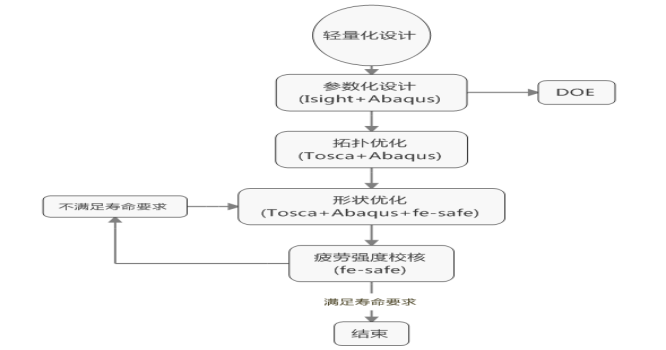

齿轮箱吊杆轻量化设计

在早期的设计中,为了保证转向架具有足够的强度和刚度,常常采用类比的经验设计方法和选用过大的安全系数,导致得到转向架上的零部件的结构尺寸和重量过大。采用Isight软件进行DOE设计,研究设计参数对吊杆性能的影响,确定吊杆的初步结构;在此基础上利用 Tosca软件进行轻量化设计;最后集成fe-safe软件进行形状优化设计,通过改变结构的几何形状从而得到更有效的细节设计,提高吊杆的疲劳性能。

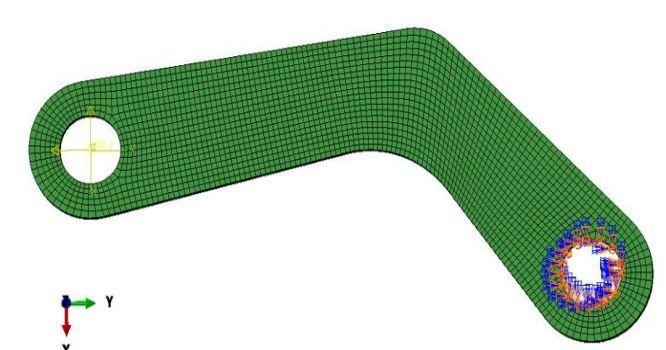

齿轮箱吊杆采用高强度42CrMo钢,在有限元模型中固定吊杆一端,在另一端上施加载荷F。

在工作载荷下,对吊杆进行有限元分析,最大的应力值为125.9MPa,远低于材料的屈服强度650MPa。fe-safe软件仿真吊杆最小强度系数为2,大于1,达到无限设计寿命1000万次。可见在工作载荷作用下,满足疲劳强度的要求,并有较大的优化空间。

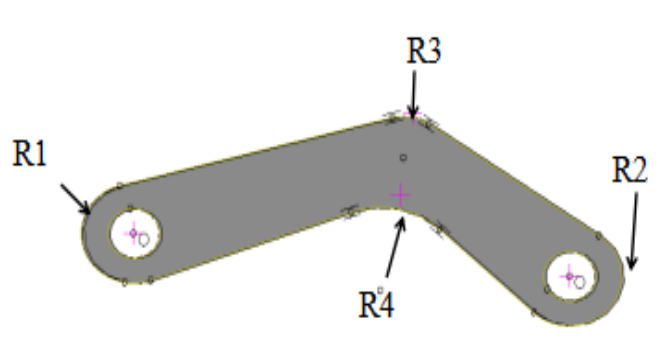

使用Isight优化尺寸参数取球头外圆半径R1、R2,杆体圆弧倒角半径R3、R4,吊杆的深度Depth。约束:体积缩小35%;优化目标:Stress 最小。

经过参数优化设计后,吊杆的质量从32.89千克减少到20.8千克,质量减少了36.7%。吊杆上最大的应力从125.9MPa上升至177.5MPa,应力上升了41%。使用fe-safe软件对参数优化后的结构进行疲劳校核,吊杆最小强度系数为1.38,大于1,达到无限设计寿命1000万次。

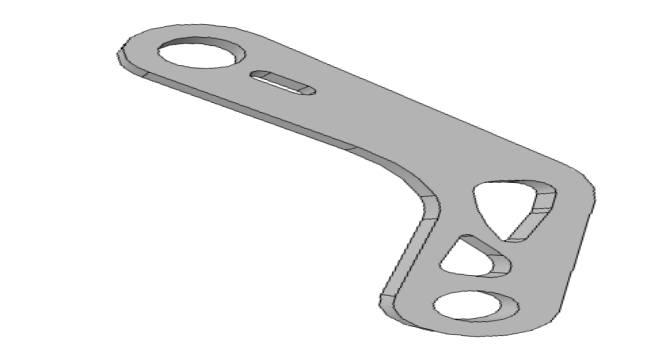

再使用Tosca进行拓扑优化,以吊杆单元伪密度为设计变量,应变能最小化作为目标函数,以体积减少20%为约束条件,建立吊杆的拓扑优化设计模型。拓扑优化后的吊杆疲劳寿命低于设计寿命80万次,因此进行自由形状优化,改变吊杆应力集中处的几何形状,增加吊杆的疲劳性能。采用Tosca集成fe-safe联合优化仿真,设计变量为应力集中处表面节点的线性扰动,目标函数为模型整体疲劳损伤最小化,进行自由形状优化,优化后的设计模型如下。

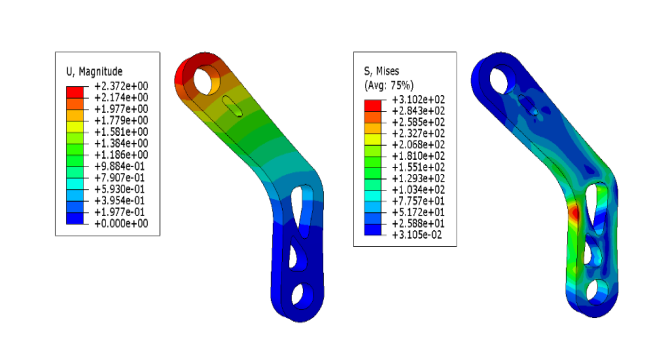

吊杆的质量从17.76千克略上升至18.24千克,质量增加了2.7%。对吊杆自由形状优化设计模型进行有限元分析,其计算结果如表5所示。吊杆上最大的应力为310.2MPa,低于材料的屈服极限值650MPa,位移和应力云图如下所示。使用fe-safe软件对自由形状优化后的结构进行疲劳校核,吊杆最小强度系数为1.25,疲劳寿命为93.5万次,达到设计要求。

带平衡轴的发动机强度分析

平衡轴可以有效改善三缸发动机的NVH问题。平衡轴布置在发动机缸体上,缸体需同时承受主轴承载荷及平衡轴载荷,其受力较为复杂。通过搭建平衡轴及曲轴动力学模型,获取平衡轴轴承及主轴承载荷,并通过建立缸体有限元模型校核缸体强度。

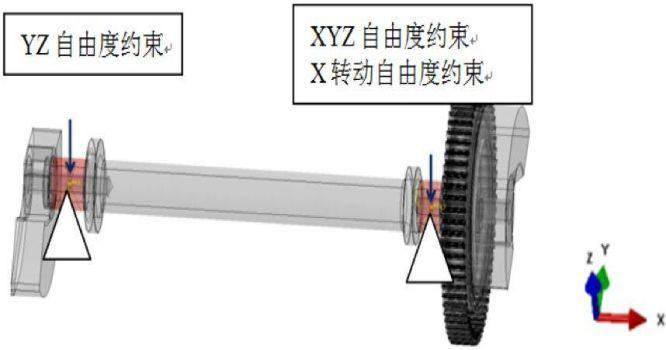

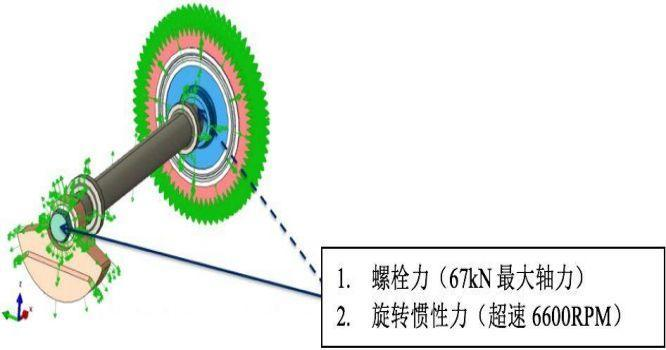

使用ABAQUS软件对平衡轴进行强度分析。在两轴承处分别施加约束,工作状态下,平衡轴主要受旋转惯性力及螺栓装配载荷的影响。

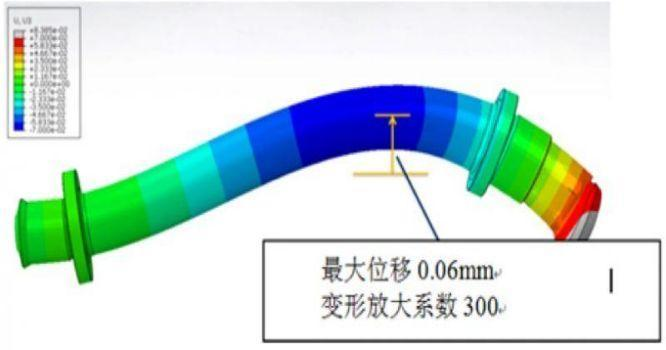

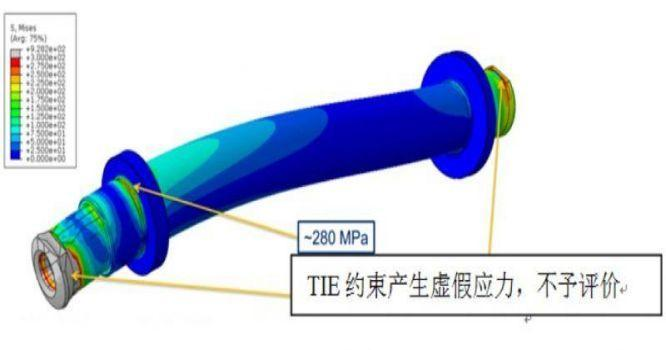

工作状态最大位移量为0.06mm。最大Mises应力为280MPa,远低于该材料屈服极限值825MPa,满足使用要求。

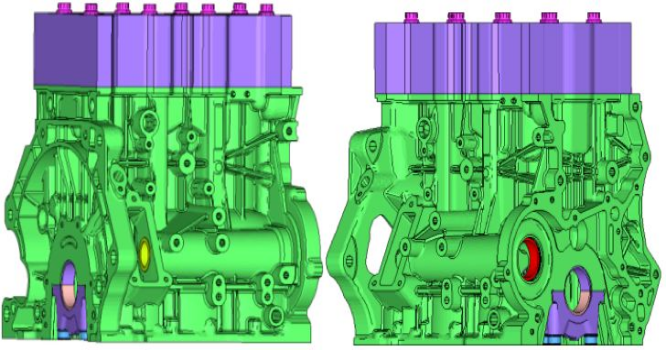

缸体与主盖强度分析:有限元模型包括缸体、主轴承、轴瓦、滚针轴承及深沟球轴承外圈、主轴承盖螺栓、虚拟缸盖及缸盖螺栓。

为多方面考虑平衡轴及主轴承载荷对缸体的综合影响,施加载荷时需每隔30°曲轴转角取值,并考虑主轴承载荷在+Y,+Z,-Y,-Z方向上最大时刻的工况。其中装配载荷考虑最大的过盈量及螺栓预紧力,工作温度选用120℃,考虑高温下铝合金与钢制轴承/轴瓦的热膨胀效应。

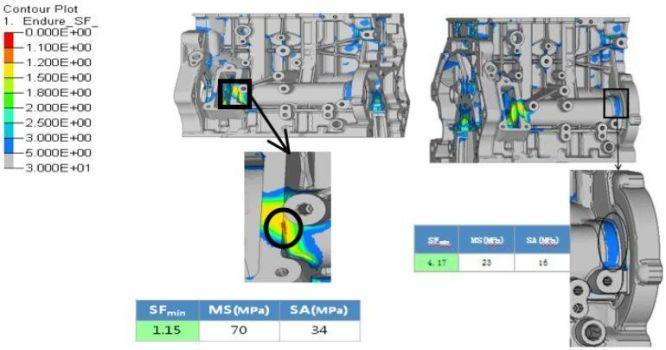

对工况进行高周疲劳,平衡轴轴承座疲劳分析结果

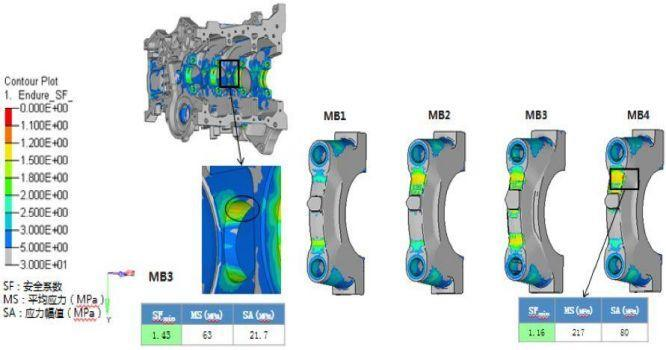

缸体及主轴承盖疲劳分析结果

高周疲劳分析最低安全系数分布在滚针轴承附近,主要由于此处承受较大的过盈装配载荷及交变的工作载荷,且由于布置原因壁厚仅为6mm。此处最低安全系数为1.15,满足设计要求。

球轴承安装孔处受主轴承载荷、平衡轴载荷、轴承过盈,主轴承止口过盈装配的综合作用,且球轴承载荷受齿轮啮合的影响较滚针轴承更大,为潜在的风险位置。经高周疲劳分析,此处的安全系数为4.17,远高于许用要求。

缸体主轴承分析最低安全系数一般出现在曲轴箱缸间通风孔附近。此处最低安全系数出现在第三主轴承,最低安全系数为1.45,满足要求。主轴承盖分析最低安全系数一般出现在螺栓安装平面附近。此分析最低安全系数出现在第四主轴承盖,最低安全系数1.16,满足设计要求。

轮胎花纹噪声仿真

随着环保要求的不断增加,各国都对汽车通过噪声有越来越严格的法规要求,例如欧盟条例540规定一般家用汽车通过噪声在2026年前要减少至68dB(A)以下。轮胎噪声的问题比较复杂,包含多种物理机理。轮胎所受的激励包含两类:非周期性激励和周期性激励,后者是更重要的研究对象。周期性激励包含两种物理机制:接地面附近花纹块对路面的敲击激励和接地面花纹沟变形对沟槽内空气的泵气激励。

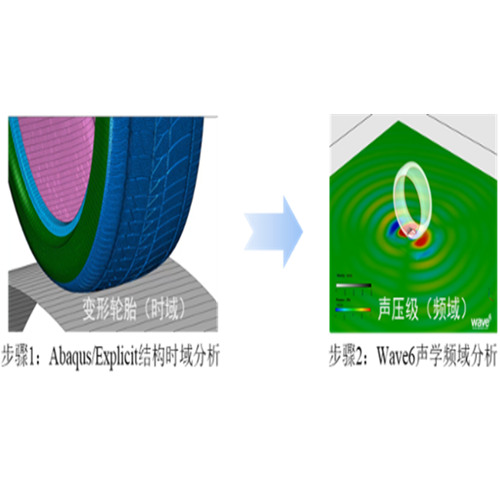

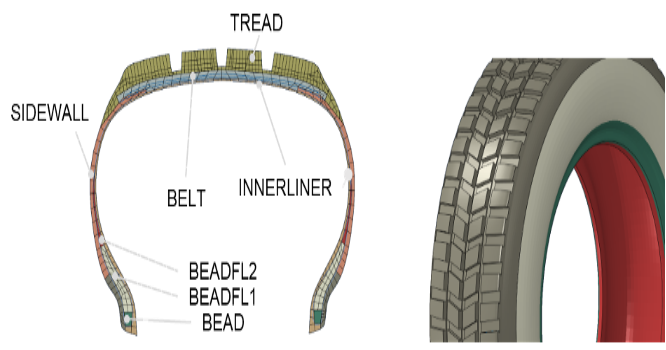

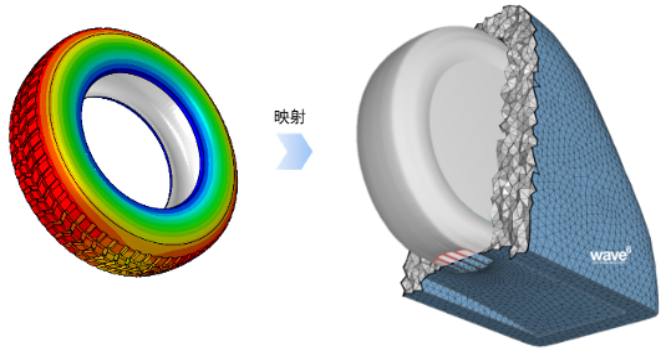

流程主要分为两个步骤:利用Abaqus/Standard和Abaqus/Explicit计算三维轮胎有限元模型由转鼓驱动时的转动过程,获得轮胎表面振动的时域结果。将Abaqus时域计算结果导入Wave6软件,进行频域噪声模型的建模和计算。

模型包含轮胎的各个典型细节特征(不同的截面属性和材料属性),胎面上橡胶块和沟槽等间距排布。各个部分材料采用典型橡胶超弹性材料模型以及典型材料阻尼值。钢带采用弹性材料模型。轮胎截面嵌入增强结构(REBAR)。

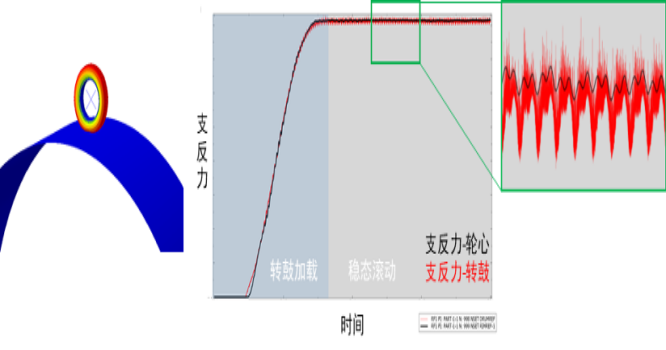

时域轮胎滚动的加载过程是一个多载荷步的非线性分析过程,包含几个主要的载荷步,包括:(1)Abaqus/Standard模拟轮胎安装、充气过程,并在此基础上计算75kph车速工况下轮胎受离心载荷作用下的应力和变形。此过程为多载荷步计算。(2)导入Abaqus/Standard计算结果至Abaqus/Explicit作为初始状态,同时添加刚性转鼓,使用Abaqus/Explicit模拟轮胎瞬态滚动。刚性转鼓初始与轮胎不接触,随时间以平滑的方式接触并压缩轮胎,模拟轮胎受载,同时驱动轮胎以75kph车速转动,模拟轮胎在转鼓上的稳态转动过程,从而获得胎面振动速度,用于后续噪声计算。

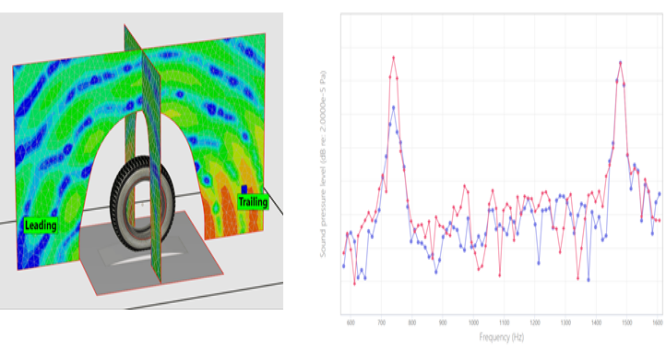

输出并查看轮心和转鼓中心Z方向支反力,支反力呈现小幅波动,其频率与花纹通过频率基本一致,转鼓支反力(红色曲线)波动更剧烈。计算同时输出轮胎表面(包含胎面和侧壁)振动用于后续噪声分析。

在Abaqus分析完成后,将稳态滚动时的变形轮胎形状和时域结果导入Wave6进行噪声分析。主要步骤包括:(1)建立稳态滚动轮胎对应的外部声学网格模型;(2)导入Abaqus时域计算结果并映射到声学网格;(3)计算辐射噪声。

声学分析采用Adaptive PML声学有限元方法。在导入Abaqus变形的结构网格之后,利用Wave6内置的建模模板可以基于变形结构网格快速创建声学网格,声学模型的激励形式是轮胎表面的振动速度,此激励从Abaqus/Explicit时域分析获得。在Wave6中,可以通过专门的数据接口导入Abaqus的表面振动速度结果,并自动映射到声学网格。

建立声学网格并映射声学激励之后进行辐射噪声计算,可以得到轮胎附近的声压分布,并获得任意麦克风位置的声压级曲线。从声压级曲线可以看到花纹通过频率峰值,峰值很强是由于该轮胎模型为等间距花纹。在此声场分布结果的基础上,可以很方便地在Wave6中将声场分布转换为指向性声源放在整车模型中,计算实车状态下的通过噪声。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!