冲压模具设计制造解决方案基于三维CAD/CAM软件SINOVATION平台,结合丰田、日产、荻原、富士等汽车模具厂家多年的模具设计制造经验,涵盖冲压工艺、模具结构、模面精细化设计、NC编程等设计制造的全过程,助力模具企业转向以技术为依托、以设计为中心的生产模式,提高模具设计效率和质量,同时减少设计错误,从源头节约成本,进而增强企业的市场竞争力。

高效的工艺设计

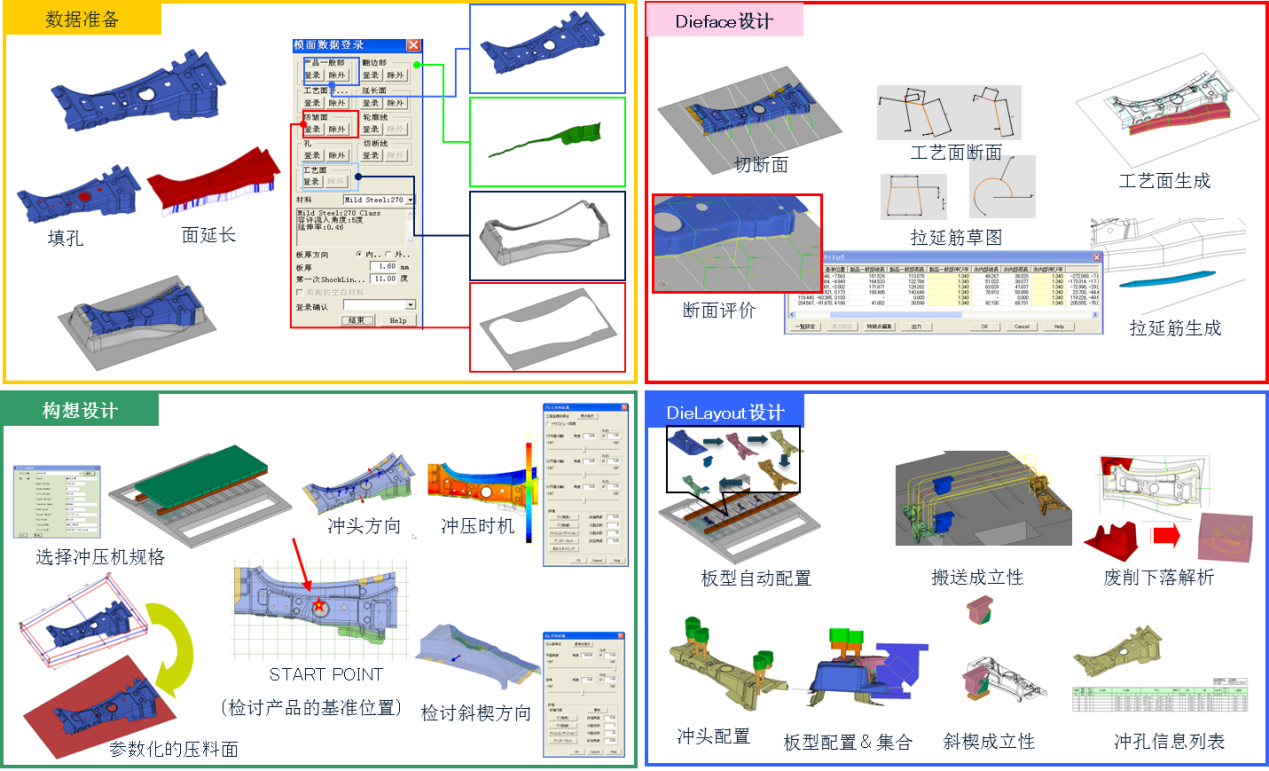

●提供高效数模处理功能,可对模型进行全参数化设计、全程辅助设计、实时评价,减少返工。

●全参数化建模,方便编辑修改,快速数模预处理功能,缩短模型修改的时间; 在DL阶段就即可检测搬送、废料滑落、标准件配置等问题,确保设计不返工;

价值与收益:

参数化的冲压工艺设计、快速模面处理,贯穿整个过程的评价,保证工艺设计的效率,提高冲压件制品的品质,使后续工程设计无须返工。这是普通软件中手动修改工艺面所不能比拟的。

结构设计

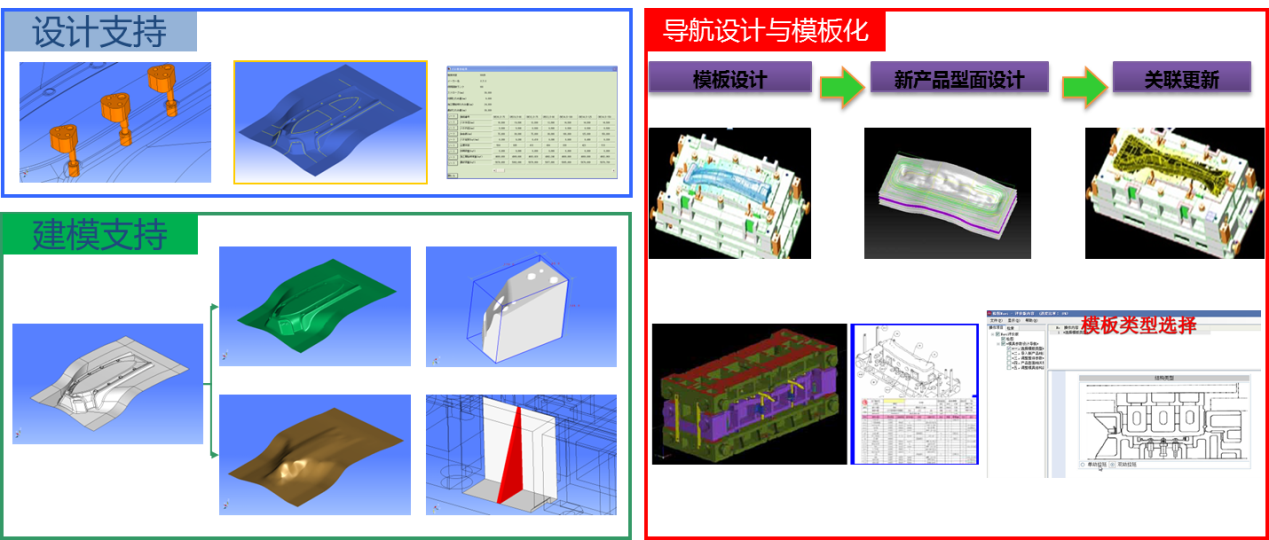

●通过参数化与专用功能的结合,实现对冲压模具的结构设计的总体支持。

●专用的模具实体设计命令和常用标准,让结构设计事半功倍;

●菜单操作简便,用户自定义功能强,可极大地提高模具设计效率;

●零件自动拆图功能,自动提取加工属性中的孔标记、高度标记、粗糙度符号,设定零件属性,自动输出明细表;

●支持整体模板设计,诸如拉延等结构固定的模具可以整体替换,参数设计后,自动完成一整套新模具设计。

价值与收益:

将参数化设计功能和搁板等专用功能融合在一起,实现三维模具结构的快速设计;明细表及零件标题栏自动输出功能,零件号自动标注功能,可避免人为错误;搭建模具模板设计平台,实现知识管理,大大缩短人才培养周期。

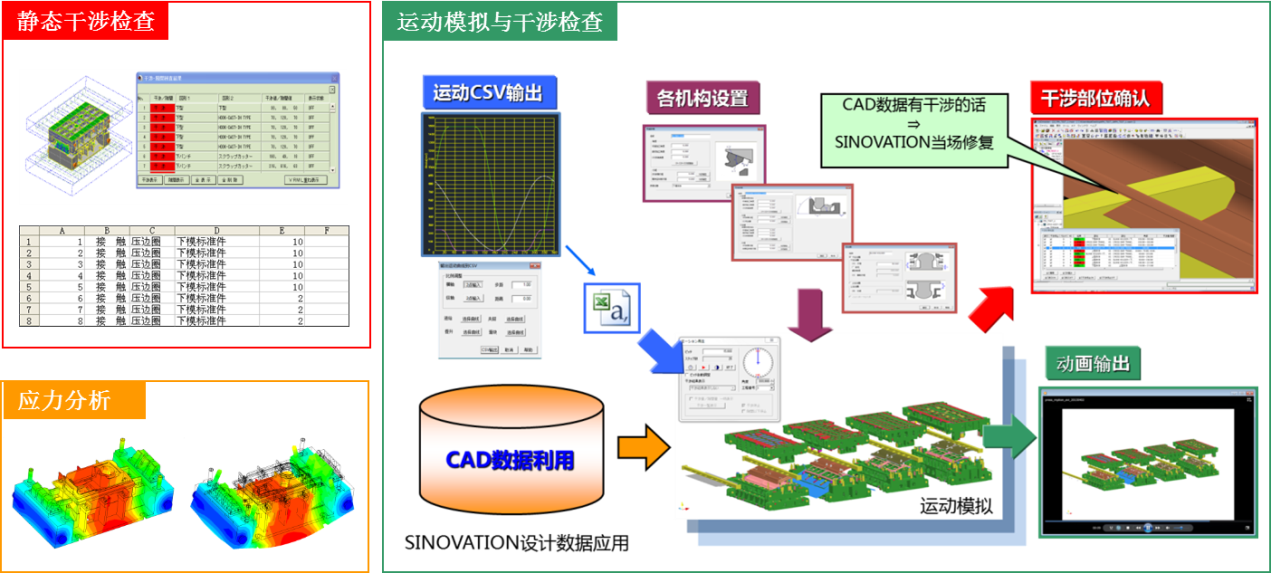

结构检查

●模具结构强度、静态干涉及动态干涉快速检查。

●强大的静态干涉检查,提前发现干涉问题,避免后期整套模具报废等问题。

●简单易用的应力分析功能,快速进行模具受力分析,检查模具结构是否安全。

●运动模拟和动态干涉检查采用模板的设定方式,无需专业知识即可快速简便地完成设计的检查。

价值与收益:

在投入生产前,技术人员可以快速方便地对设计进行验证查看,发现问题并消除隐患,最大限度地减少装配调试的时间,缩短模具生产周期,实实在在地为企业节省成本。

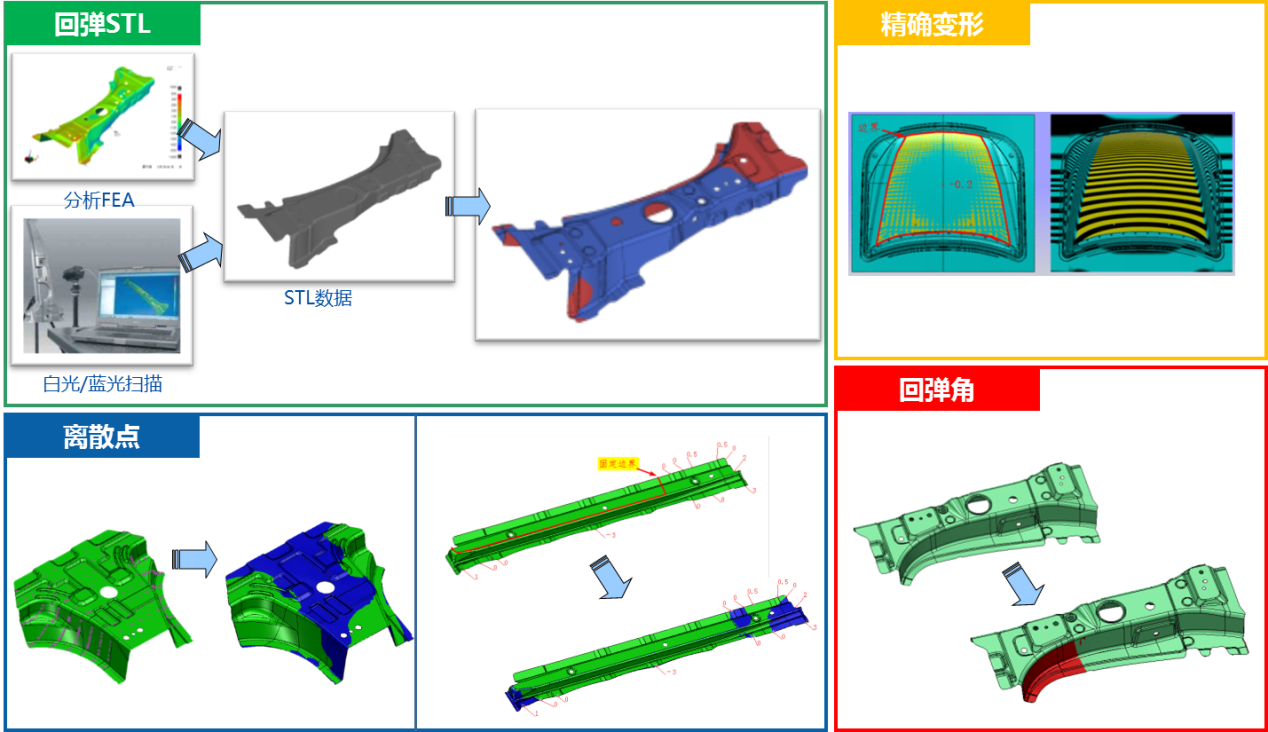

模面精细化处理-回弹补偿

●充分利用分析或成型结果,获得高精度的补偿变形,为CAM提供加工依据,缩短调试周期,缩短供货时间。

●针对模具设计前期预防和后期整改提供相应的回弹解决方案。

●操作简单,修改过程完全自动化,按照设计意图精确调整形状。

●基于板料的变形理论和算法,保留原始曲面的质量。

价值与收益:

优化“CAM模型→NC数据→试加工”的业务流程,缩短供货期。以B柱类整体回弹调整为例,应用其它三维CAD/CAM软件进行处理需要8个小时,SINOVATION只要10分钟,同时合格率从20%上升到90%以上。

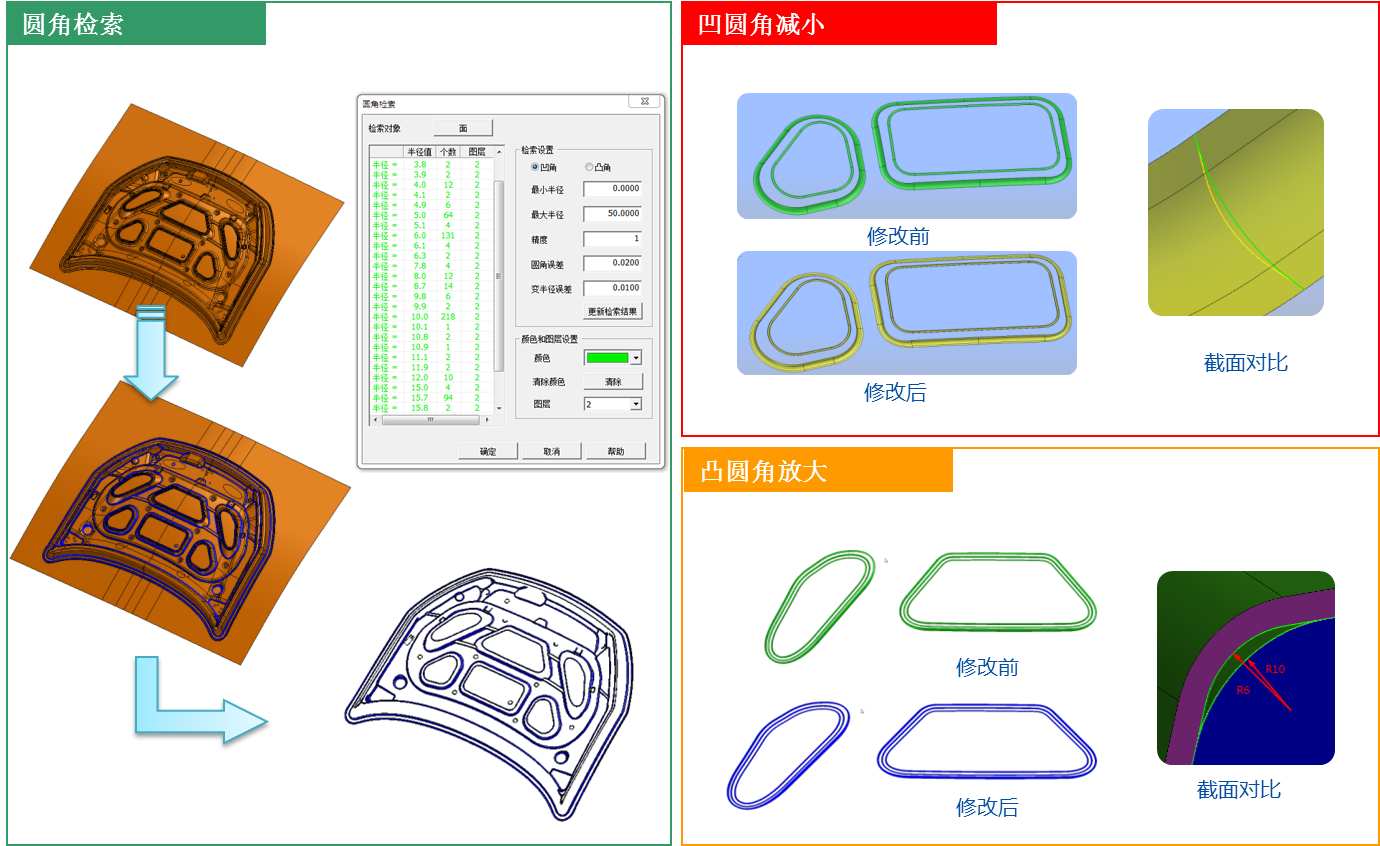

模面精细化处理-圆角避让

提供了圆角的批量识别和批量修改功能,自动修改圆角值,提高效率,降低钳工工作强度。

●自动检索凹凸圆角及数值大小、自动根据数值或百分比调整R值;

●可进行整体调整或部分调整,修改过程完全自动化;

●大大提高数控化程度,缩短钳工研磨时间,提高模具质量。

价值与收益:

SINOVATION自动圆角避让功能,把成型时不起作用的凹角减小做出避让,对后工序不起作用的凸角放大来完成间隙,提高手工倒角的效率,同时降低钳工清根工作量。以发动机盖内板为例,钳工清根需要5天左右时间,使用该功能后一般半天时间即可完成。

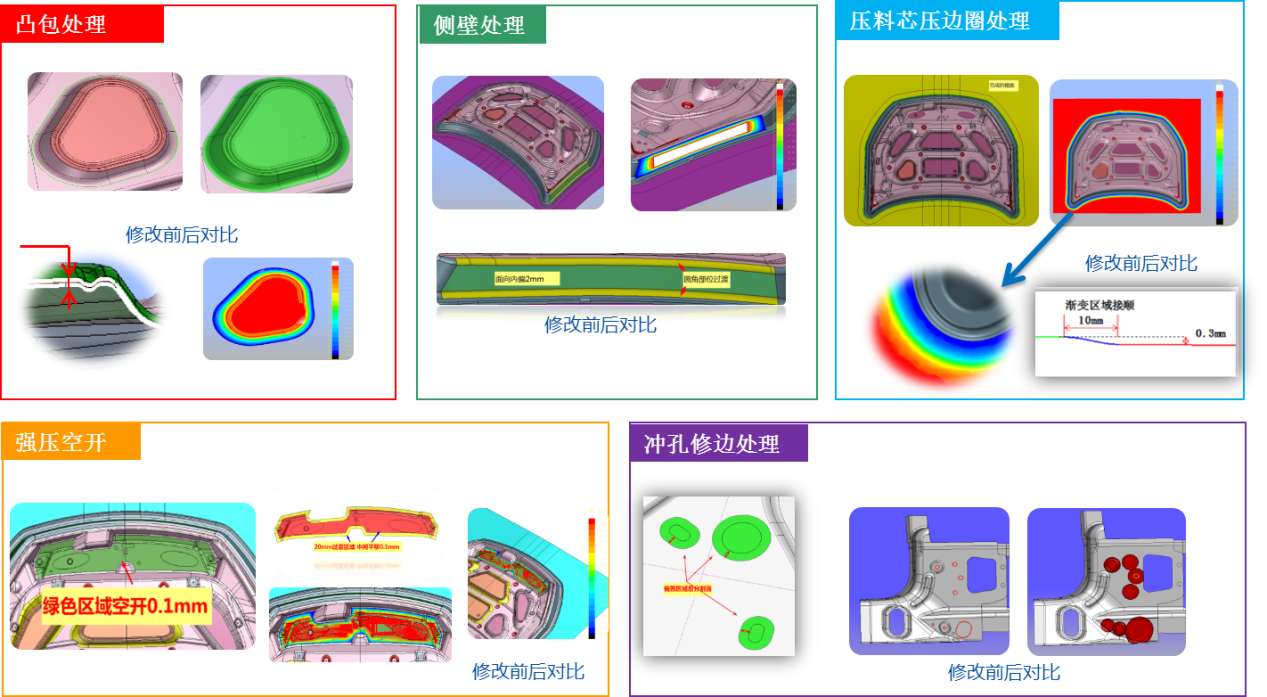

模面精细化处理-间隙设计

针对性的快速处理复杂曲面,大幅度提高设计效率,保证模面质量和光顺度。

●专用设计工具,可快速调整模面;

●自动生成偏置曲面和高质量过渡面,减少手动操作;

●提高数控化程度,缩短钳工研磨时间,减小误差。

价值与收益:

应用模面精细化设计,提高企业生产效率,降低生产成本,优化人员配置,提高市场竞争力。按年产100套模具计算可节省成本38万~75万元,同时优化人员配置,创造更多价值。

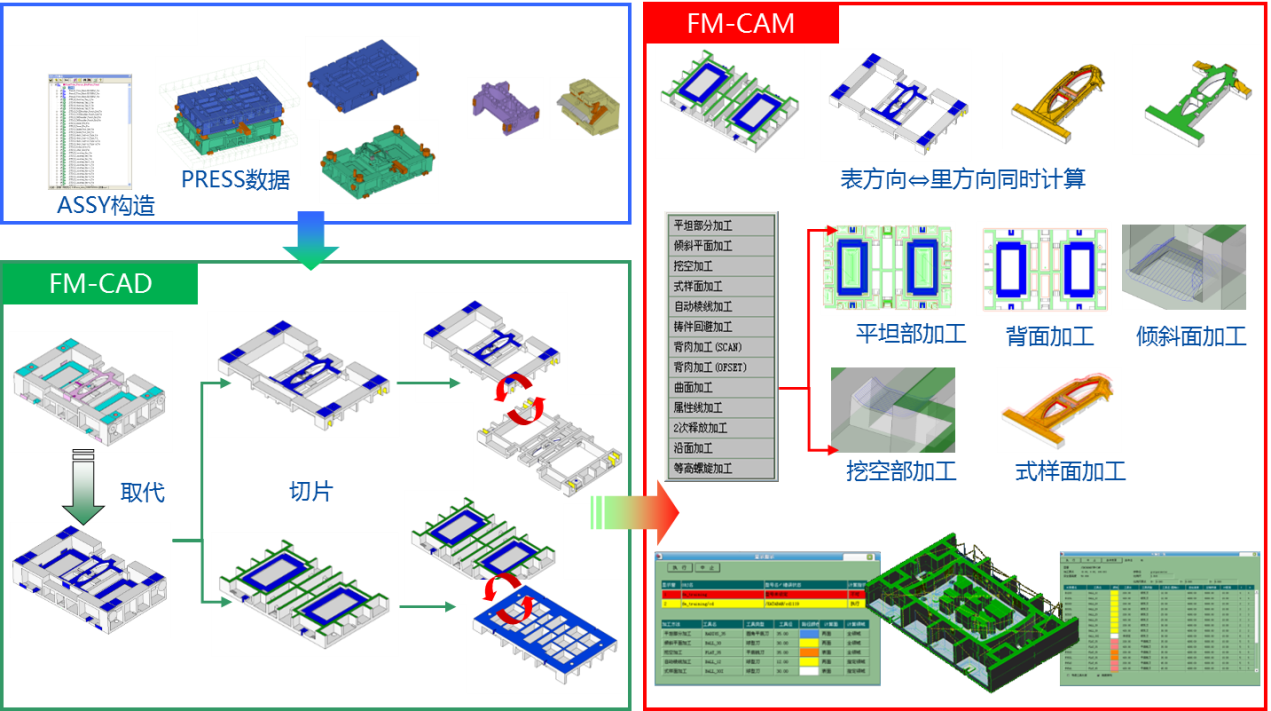

消失模设计与加工

FM-CAM是目前业内唯一专门针对消失模开发的设计与加工软件。它可直接继承设计模型与相关数据,达到充分利用三维实体模型的目的,提供了模型查验与修正、面一起着色、快速识别并附加加工余量、切片分层、坐标系定义、负角智能消除、拼接、路径自动化生成、路径编辑、NC路径输出等功能。

●读入冲压结构设计环节的模型数据自动添加加工余量。

●支持NX以及CATIA的数据读入。

●分层后自动创建加工坐标系。

●可智能对负角进行判断与分离。

●客户可针对不同类型的加工自定义加工参数。

●可自动化生成路径。

●可将NC数据输出为EXCEL格式。

价值与收益:

FM-CAM专业功能集成度高,使用方便快捷,整个消失模的处理时间至少比原来的流程缩短一半以上,大大缩短了工期;NC加工时对技术编程人员的要求低,可自动识别面的类型并进行模板化加工,降低了企业对人员的培养与使用费用。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!