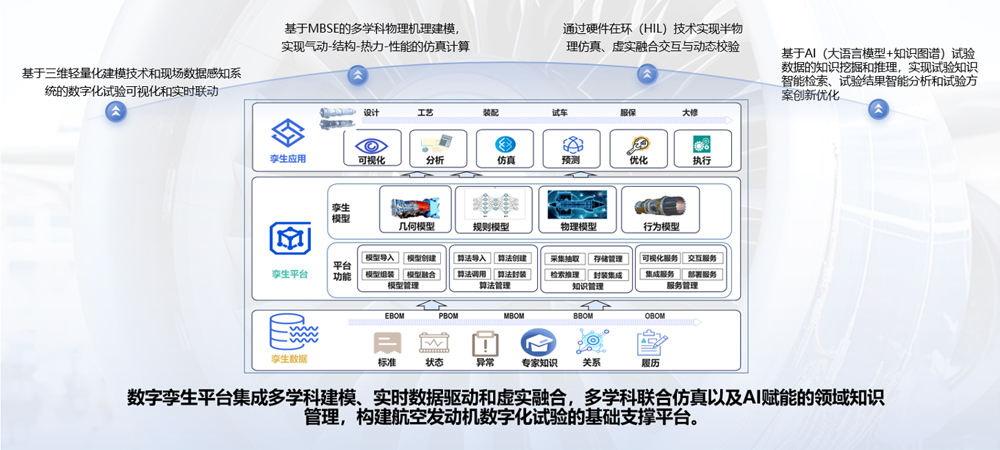

黄嵩博士指出,高端装备试验目前普遍面临成本高、周期长、极端工况覆盖难、测量精度不足及多学科耦合复杂等多重挑战。为应对这些问题,鼎格工业软件以数字孪生为核心,构建了一套集成多学科建模、实时数据驱动、虚实融合与人工智能的数字化试验平台,旨在实现试验全过程的可视、可仿、可预测与可优化。

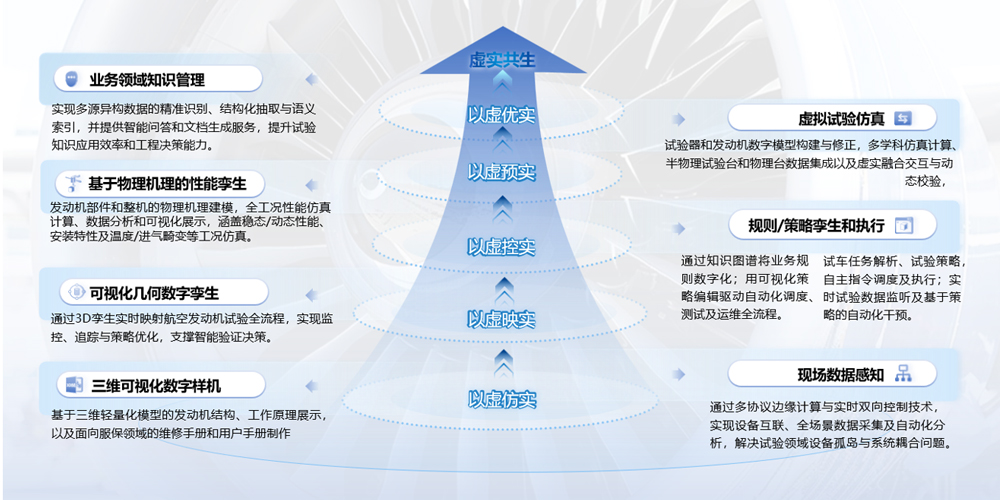

黄嵩博士指出,高端装备试验目前普遍面临成本高、周期长、极端工况覆盖难、测量精度不足及多学科耦合复杂等多重挑战。为应对这些问题,鼎格工业软件以数字孪生为核心,构建了一套集成多学科建模、实时数据驱动、虚实融合与人工智能的数字化试验平台,旨在实现试验全过程的可视、可仿、可预测与可优化。 在平台架构方面,该系统以数据基座为基础,实现多源异构设备的标准化接入与毫秒级数据采集,支持试验现场TB级时序数据的高并发存储与全周期追溯。其设备模型可实现双向控制与虚实同步,显著提升了试验流程的自动化与可控性。在可视化层面,平台依托三维轻量化与实时渲染技术,实现试验场景与装备运行状态的全维度动态映射,并支持过程回放与故障追溯。规则与策略孪生模块通过结构化定义、可视化编辑与审批流程,实现对试验策略、安全规则与故障处理的数字化管理,并支持基于知识图谱与深度学习的智能决策。

在平台架构方面,该系统以数据基座为基础,实现多源异构设备的标准化接入与毫秒级数据采集,支持试验现场TB级时序数据的高并发存储与全周期追溯。其设备模型可实现双向控制与虚实同步,显著提升了试验流程的自动化与可控性。在可视化层面,平台依托三维轻量化与实时渲染技术,实现试验场景与装备运行状态的全维度动态映射,并支持过程回放与故障追溯。规则与策略孪生模块通过结构化定义、可视化编辑与审批流程,实现对试验策略、安全规则与故障处理的数字化管理,并支持基于知识图谱与深度学习的智能决策。 在性能仿真方面,平台支持多构型发动机与复杂工况的物理机理建模,涵盖稳态、动态及安装特性分析,提供从设计点到非设计点的全流程仿真能力。虚拟试验仿真模块则实现纯数字仿真、半物理台联动和物理台伴随试验,支持模型鉴定、动态校验与故障注入。此外,业务领域知识管理系统融合大语言模型与知识图谱技术,实现对多模态试验数据的智能检索、分析与文档自动生成,提升工程决策效率与知识复用价值。

在性能仿真方面,平台支持多构型发动机与复杂工况的物理机理建模,涵盖稳态、动态及安装特性分析,提供从设计点到非设计点的全流程仿真能力。虚拟试验仿真模块则实现纯数字仿真、半物理台联动和物理台伴随试验,支持模型鉴定、动态校验与故障注入。此外,业务领域知识管理系统融合大语言模型与知识图谱技术,实现对多模态试验数据的智能检索、分析与文档自动生成,提升工程决策效率与知识复用价值。 鼎格工业软件作为高端装备控制软件与数字孪生解决方案专家,在半导体设备控制与航发试验数字化领域均具备深厚积累,致力于以工业软件推动中国工业自动化与智能化进程。目前,公司相关成果正在上海工博会5.2馆E008展位展出,欢迎行业伙伴前往交流探讨。

鼎格工业软件作为高端装备控制软件与数字孪生解决方案专家,在半导体设备控制与航发试验数字化领域均具备深厚积累,致力于以工业软件推动中国工业自动化与智能化进程。目前,公司相关成果正在上海工博会5.2馆E008展位展出,欢迎行业伙伴前往交流探讨。