(图例一)

一、背景简述

在数字化和智能化快速发展的今天,AI技术已成为企业提升效率、优化决策和加速创新的重要动力。汉思深刻认识到,智能化不仅是未来的趋势,更是当前各行各业业务创新和升级的核心引擎。通过结合AI技术,我们正在积极构建面向未来的业务架构,推动企业的全面数字化转型,近期汉思与某著名新能源汽车制造商在质量管理、生产流程优化和人员培训等方面,进行AI场景优化深入探讨和尝试。

二、AI优化实践场景

描述性语句的结构化(如车辆选装信息)

在工艺制造过程中,经常存在大段连续性描述文字内容用于指导岗位操作或部件选装,这些只能由人工识别的内容不利于数字化管控、防呆控制。

例如:从以下(图例二)大段文字描述中摘取出符合数字化管控的结构化数据

(图例二)

传统代码开发方式将面临解析字符内容不固定、位置不固定、文本标识不固定等困难,且一旦描述发生哪怕标点符号上的细微变化,都可能面临修改代码重新发版的挑战。

利用AI大语言模型赋能,发挥其理解分析自然语言的优势,可通过提示词(图例三)的编写便能轻易输出结构化的关键数据(图例四)。且能自适应描述文字的部分变化调整,即使当变化无法自适应解析时,简单调整提示词即可,且不会对现有业务系统造成停服发版影响。

(图例三)

(图例四)

(1)轮胎尺寸信息识别

各国对汽车轮胎尺寸均有严格法规(如中国 CCC 认证、欧盟 ECE 认证),合格证数据需与实际装车轮胎完全一致。若存在偏差,车辆将无法通过出厂检验或市场准入审核,面临停产、召回或罚款风险。

利用AI图像文字识别手段,对生产车辆的轮胎标识尺寸(图例五)进行识别(图例六),识别数据再与该车辆合格证上轮胎尺寸数据进行对比,达到实际尺寸和证书尺寸强校验的目的。

(图例五)

(图例六)

(2)AI数字人之人员培训考核

在制造业 “存量竞争” 与 “技术颠覆” 并存的时代,员工培训已从 “可选项目” 变为 “生存刚需”。明智的企业会将培训视为 “人力资本增值引擎”——企业更需通过培训将员工从 “重复执行者” 升级为 “问题解决者”,这才是穿越周期的核心竞争力

而传统员工培训方式本身面临诸多挑战,利用AI+辅助培训执行方式,将打破传统培训方式的相关壁垒和难点。(图例七)

(图例七)

利用AI+方式,并非替代传统培训,而是解决其 “非个性化、低互动性、难量化” 的固有痛点,在制造业,AI + 培训正从 “效率工具” 升级为 “生产力要素”—— 通过精准匹配技能需求、模拟极限工况、量化能力成长,推动员工从 “被动接受知识” 转向 “主动构建能力”。

三、AI优化探讨场景

(1)开收班点检AI助力

开收班点检是指在设备或产线启动(开班)和结束(收班)前,对关键部件、运行参数、安全状态等进行检查,确保生产安全、稳定运行。

核心目的:预防故障、降低停机风险、保障产品质量、记录设备状态。

传统方式:

(图例八)

随着数字化的普及,开收班点检场景从传统作业记录方式V1.0升级到数据化V2.0(图例八)。然而该场景下数字化V2.0只是把线下填报表单搬到了线上,同时增加了多媒体信息的一些录入方式,该方式同样面临问题和挑战:

本次AI探讨,将该场景进行AI结合分析,通过AI相关的技术方式和手段,能大大简化信息识别录入过程、提高信息利用率(图例九)

(图例九)

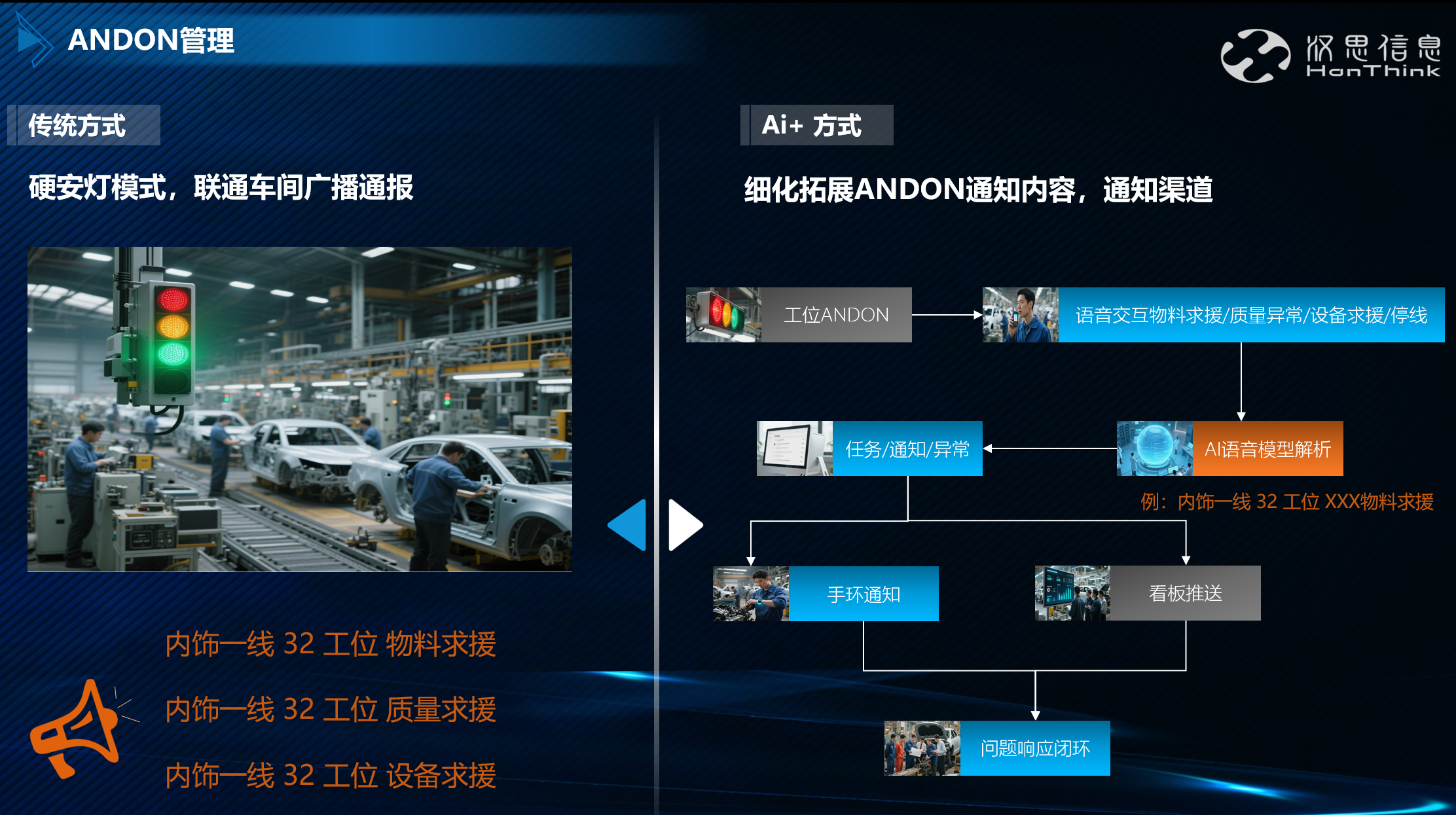

(2)ANDON管理AI助力

ANDON(安灯)管理起源于丰田生产系统,通过可视化信号(如灯光、看板)实时反馈产线异常(如设备故障、物料短缺、质量问题),实现 “问题即停、快速响应”。

核心目标:缩短异常处理周期、减少生产浪费、保障流水线连续性。

传统方式:

AI+ 方式:(图例十)

(图例十)

(3)过程质量控制AI助力

过程质量控制指在生产过程中对物料、设备、工艺参数等环节进行监测与干预,确保产品符合质量标准。

核心目标:减少不良品率、追溯质量异常根源、优化工艺参数、降低质量成本。

传统方式:

AI+ 方式:(图例十一)

(图例十一)

四、结语

汉思和该新能源汽车制造商对生产、质量过程、人员管理等多个方面进行了AI相关探讨和分析,双方对于AI在制造行业的场景助力方案构想和方向高度一致,目前也正在推动将讨论内容立项落地。

汉思致力于通过AI技术,打造更加智能化、高效化和人性化的业务环境,为客户提供卓越的服务和解决方案。我们深信,在AI的帮助下,未来的企业将更加敏捷、高效,能够迅速响应市场变化,赢得未来的竞争。