近期,通力有限公司「基于数字孪生的数字化工厂智能管控系统」入选由中国信息协会、信息化观察网、中国信息化网、国润互联信息技术研究院共同出版的《2022中国数字化转型优秀方案集》。以下,节选案例部分内容进行分享。

《2022中国数字化转型优秀方案集》

在“十四五”发展期,我国经济进入新常态,制造业发展面临新挑战。资源和环境约束不断强化,规模扩张的粗放发展模式难以为继,工业结构调整、转型升级、提质增效刻不容缓,如何提高产品技术与制造水平、提升市场占有率,降低成本,实现精细化管理和网络协同制造,满足市场个性化的需求已成为装备制造行业迫切需要解决的问题。

在这样的背景下,采用数字化、智能化制造模式,是装备制造业转型升级的必由之路,实现生产过程的工业化和信息化相互融合是装备制造企业自身发展的内在需求。通过推动以两化融合为主的智能制造新模式,实现生产制造过程的信息化管理,对制造过程进行有效监控和管理,是提高产品质量与生产效率的重要途径。

在信息技术赋能下,加快“新基建”融合基础设施发展是推动传统基础设施智能化升级、实现传统基础设施高质量发展的必然路径,推动新一代信息技术在制造业全要素、全产业链、全价值链的融合应用,全面提升制造业企业的数字化能力、网络化能力和智能化能力,实现生产运营全过程数据贯通、生产资源全要素网络协同和生产活动全场景智能应用,对我国全面深化各领域数字化转型、发挥数字经济在经济社会中的新引擎作用具有重大意义。

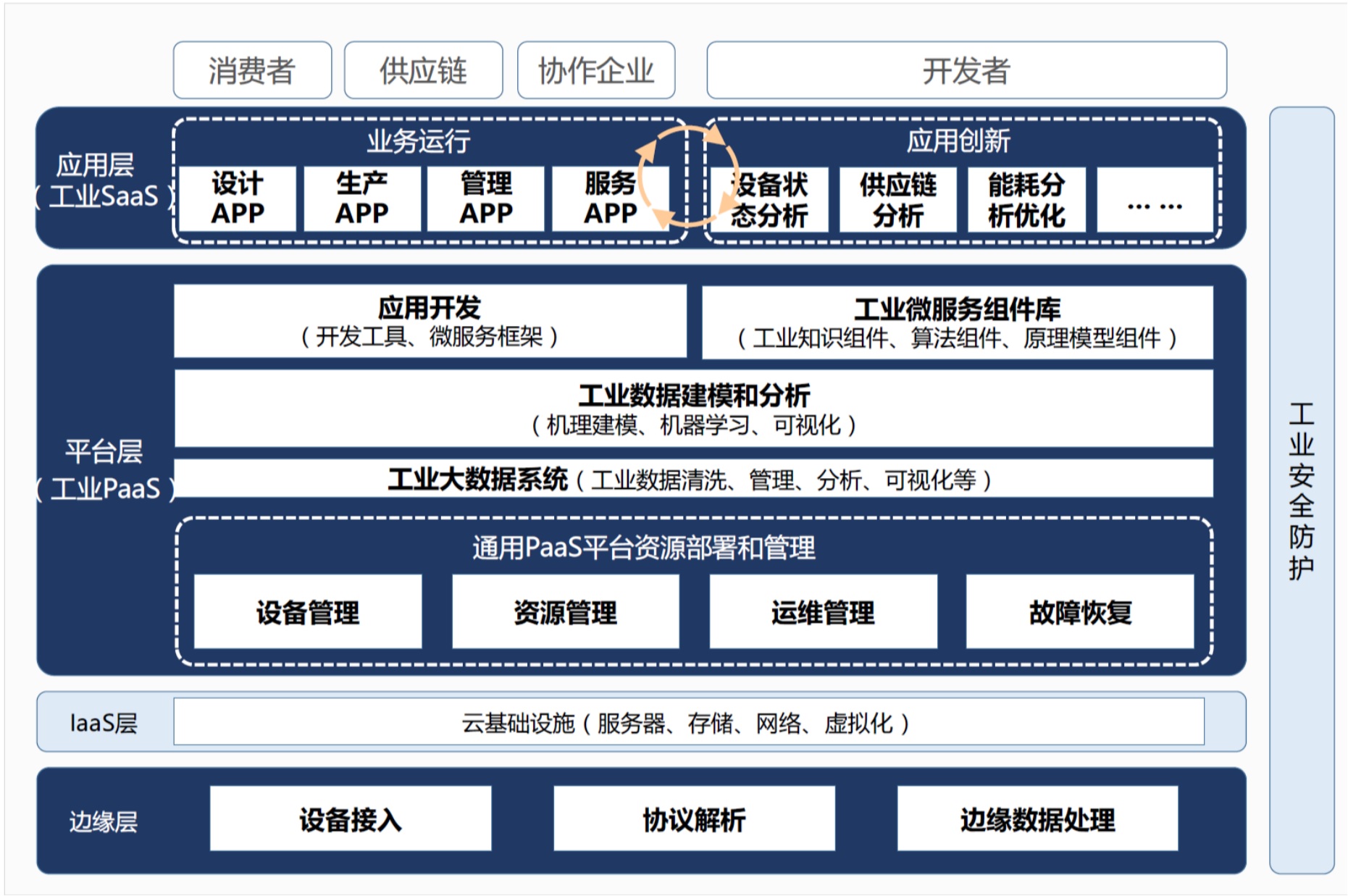

基于工业互联网技术架构的设计思路

该项目以两化融合为指导方针,面向各类装备制造企业,紧密围绕“物联、移动、集成、协同、云、大数据、智能”等要素,以“模型、流程、标准、数据、知识和资源”等为核心展开设计,一方面适应未来企业向着数字化和智能化的方向迈进,另一方面结合信息技术的发展趋势,逐步从单点应用向着集成、整合和数据发挥价值等方向考虑,构建未来企业的发展方向,通过信息技术和智能制造相融合,实现企业高质量可持续发展。

通过建立基于数字孪生的工业互联网要素的数字化工厂信息平台,对企业多业务多层级信息数据进行集中化存储和管理,并通过工业大数据分析平台对企业各部门的信息数据进行分析决策;通过数字孪生系统实时掌握生产制造运营状况;通过云平台统筹上下游产业链资源,实现企业的网络协同制造模式及智能制造模式的应用。

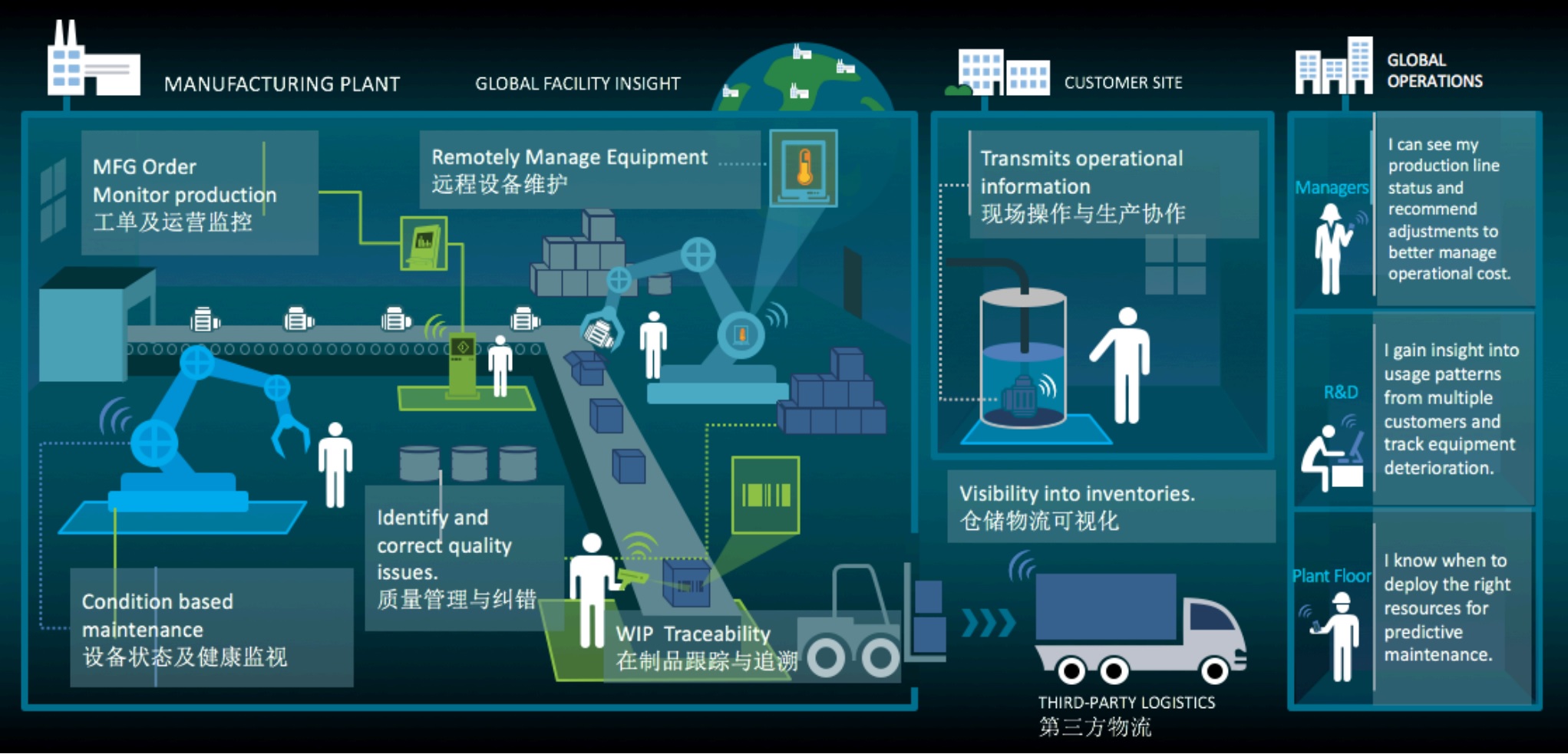

数字化企业智能制造业务场景

未来的智能化车间将是一个连接所有数控设备、所有业务部门的网络集成环境,各种生产计划信息、作业调度信息、资源需求信息、工艺规程和NC程序等技术信息能快速地从上到下分解和传递至生产现场。同时,生产现场信息也能快速地从下到上进行反馈、统计和分析,为管理者提供快速响应和应变的支撑能力。

在协同思想指导下,引导企业实现以下业务优势:实现以客户需求拉动的业务过程,快速响应客户化定制产品的生产,对生产计划的全程跟踪,扁平的制造数据结构,面向零件族的单元生产,基于电子看板的制造执行过程,尽量少的库存、转移等过程中断与业务过程,并轨的全面质量管理过程,同时结合先进的管理理念,融入使用者使用习惯,能够在短期内帮助公司实现精细化的制造过程管理。

将生产订单拉动、精益生产、基于JIT物料拉动的资源优化方法、统计优化方法融合在一个系统中,各取所长、弥补其短,生产管控系统面向按项目订单生产的主导生产模式。在协同思想指导下的由客户需求驱动与客户需求或瓶颈节拍相同步的拉式生产系统;在系统中融入零库存、精益制造、JIT物料拉动等先进理念和方法,来打造高效精确实时动态的管理模式。

引进先进的全面质量管理(TQM),以质量为中心,提高产品加工质量和员工的工作质量,结合全面质量管理的原则和要求,建立质量管理的数字化支撑平台,实现产品从原料到半成品再到成品的全生命周期过程质量可控。支持各种自检、互检、专检、抽检、试机、总检等不同检验要求下的数据采集和质量分析,能够对各类质量问题进行报警和质量问题的后续跟踪处理。

系统设计过程中充分考虑到在离散制造方面的共性特点,适应多品种、小批量、柔性混线生产及严格的质量检验标准和零缺陷质量管理目标等特点,以精益制造和全面质量管理、六西格玛等管理思想为出发点,充分考虑车间的特性需求和个性化需求,围绕离散制造、数字制造、全面质量管理的出发点完成系统建设。

有效地解决精益生产“概念强于实现”、“实物可视化能力强于数字化可视”的缺陷,与前端的数字化设计和数字化工艺技术接轨,提高精益制造可视化程度,改进产品全生命周期过程质量的闭环能力,基于数字孪生和大数据实现生产全过程的数字化信息管理。

顺应企业未来向着智能、互联、协同、集成、高效、安全的数字化发展诉求,本项目重点参考业内领先的工业互联网平台架构思路,着力从底层设备互联、IT&OT融合、边缘计算、云计算、移动APP应用等全新应用突破在发动机研制生产过程中的技术陆落地,从边缘层(中控系统)、IaaS层(服务器及网络)、工业PaaS层(各类工业应用管理系统)及工业SaaS层(工业APP应用)等四个维度分别构建符合企业数字化制造的全新信息化平台,通过各类应用系统的集成和整合打造行业领先的技术架构体系。

通力有限公司目前拥有各领域装备制造业用户800多家,涉及航空航天、兵器兵装、电子、核工业、新能源、工程机械、轨道交通、船舶、汽车等国家重点扶持行业,并且与各个行业的龙头企业建立了牢固的合作关系。随着国家在企业数字化转型方面的推广,未来通力将一方面深挖现有用户需求进行持续性的数字化转型升级服务,同时基于龙头企业的上下游产业链进行上下游辐射开展数字化转型业务。