关于汽车尺寸工程

汽车由几万个零部件装配在一起形成整车,任何两个有尺寸关系的零部件之间都有尺寸及公差匹配要求,从设计上,由于公差涉及零件较多,需要先进的软件进行专业的分析确定;从生产上,如何确定有效的工艺控制措施,来保证公差的设计要求也是较为困难的工作;从检测上,如何用最少的检测点,实现有效的控制,也需要有效的控制策略。

当前,普遍采用“2mm工程”(车身制造综合误差指数)来控制车身制造质量,所谓“2mm”工程是指从系统的观点出发,对汽车产品采用车身制造综合误差指数,即6倍均方差来控制车身制造的品质,通过尺寸工程方法,欧美和日本汽车品牌可以达到±1.0mm,国内汽车品牌可以达到±1.5-±2.0mm。与国外相比仍存在下述不足:

(1)尺寸工程方法以被企业广泛认可并实践,但尺寸工程的完整流程体系仍不健全;

(2)尺寸工程所需的数字化专业使能工具软件已具备,但软件与企业自身尺寸规范的知识化结合尚待起步;

(3)尺寸工程各环节所产生的数据缺乏一致性表达、岗位之间数据流转不规范、版本状态控制不科学。

ShareWorks的作用

针对汽车尺寸工程的全过程,shareworks以实现企业尺寸工作的全链条精细化闭环流程为目标,形成汽车尺寸工程全业务流程中枢,让人进流程、数据进流程、软件工具进流程、知识进流程。实现所有岗位工作的标准化操作,数据的精准流转,尺寸设计、仿真工具软件、标准规范作业文档与工作岗位的“场景化”绑定。

通过精细化流程,将产品构思、功能定义、指标界定、理想模型、精度设计、工艺设计、质量检测、质保设计、过程控制等环节以流程为中枢,实现汽车尺寸的设计、验证、确认、审核和保障的闭环工作模式,充分贯彻ISO9000的过程方法,可有效的控制尺寸工程的实施质量。

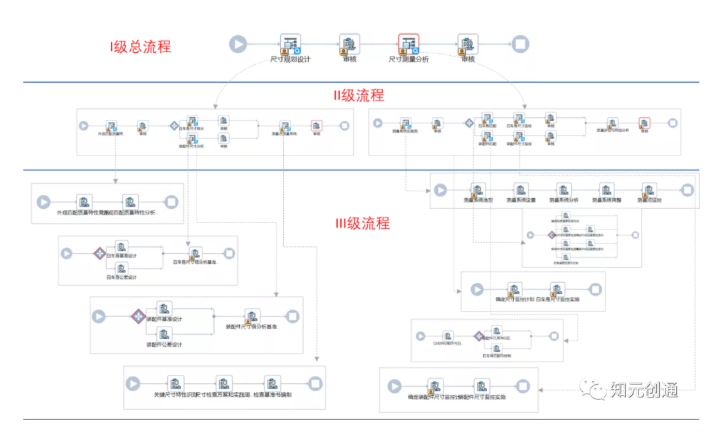

1 明确的流程阶段划分:可控制

Shareworks可将汽车尺寸工程完整的工作过程以三级流程模型进行体系化的表达。

(1)I级流程:总控流程,包含尺寸工程的规划设计、测量分析2个阶段,并设置2个审核管控点;

(2)II级子流程:对I级流程中尺寸规划设计和测量分析2个活动分解,规划设计由4个核心活动和4个技术审核点组成,测量分析由5个核心活动和4技术审核点组成.

(3)III级子流程:对II级流程中的9个活动的再分解,形成9个子流程,每个流程的活动为具体最终尺寸工作的作业单元。

通过逻辑上依赖的三层流程体系模型,可完整、系统的将汽车尺寸工程的所有工作进行模型化表达,形成上下游衔接、逻辑闭环的流程驱动的工作模式,避免目前人工上传下达任务模式的时效性低、任务意图模糊、任务遗漏频繁的弊端。

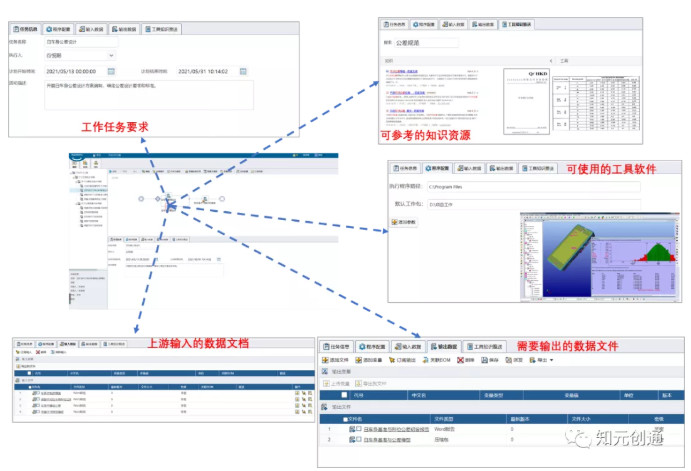

2 清晰的流程活动模型,可操作

以促进尺寸工程各工作活动规范、标准为原则,对三级流程中的所有流程作业活动均从5个方面进行工作活动模型化表达:

1)工作任务信息:明确工作活动的谁来做、做什么、什么时间完成,什么工作质量要求;

2)输入数据信息:清晰给出本工作任务所依赖的上游工作岗位传送的数据;

3)输出数据信息:明确本工作任务的产出物;

4)工具软件信息:要求本工作任务采用的软件工具;

5)参考知识信息:明确本工作任务需要参照的规范、标准等强制文件,以及可参考的情报。

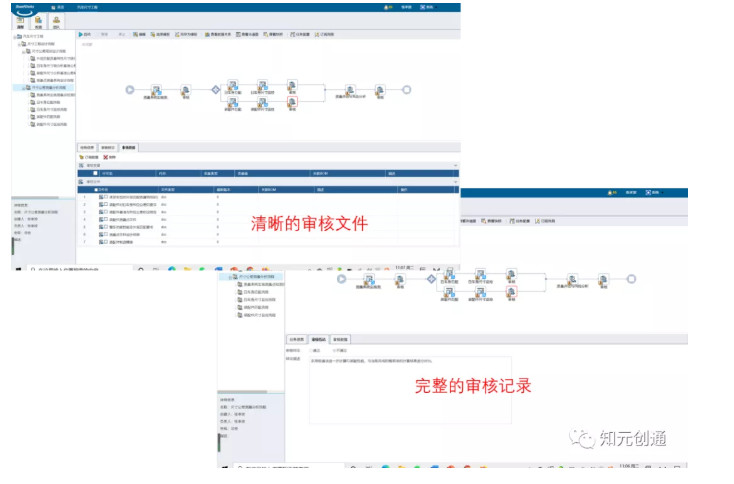

3 明确的流程关键点评审:可审核

尺寸规划设计、测试、评估作为一个系统工程,在各个环节需要技术、管理的审核确定,shareworks将审核活动贯彻在尺寸工程三级流程中,并采用规范的审核活动模型,让各级审核决策人知道审什么、怎么审:

1)清晰的审核文件:每个审核活动均由明确完整审核数据清单。

2)完整的审核记录:审核活动迭代过程的所有意见、批示均完整记录。

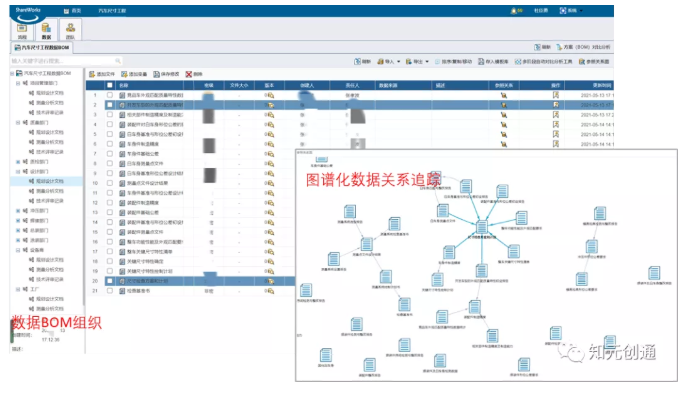

4 直观的数据关系多视图:易沟通

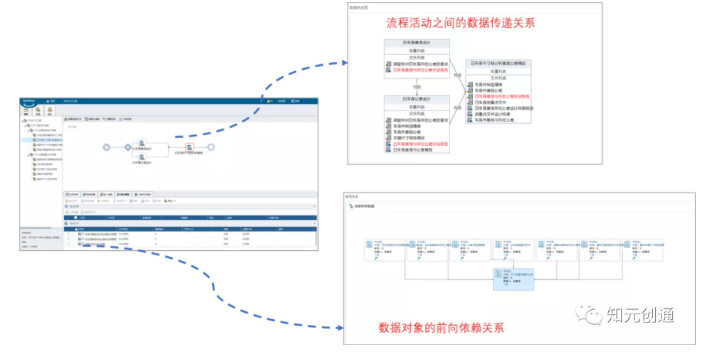

流程活动之间存在复杂的数据传递、流转关系,shareworks能够表达流程活动之间的参照、引用关系,并以直观的数据关系可视化方式辅助研制人员对数据履历快速洞悉:

1)整个流程的数据传递路线:通过流程活动数据传递路线图,可以一览各个数据对象在流程活动之间的传递路径,一目了然洞悉数据从哪里来,到哪里去;

2)单个数据的依赖图谱:对具体一个数据对象,通过数据依赖图,可一览本数据受上游哪些数据影响,以及会对下游哪些数据产生影响。

5统一的数据BOM化管理:易追溯

整个尺寸工作过程产生大量的数据文档,包括报告、模型、参数、数表等,shareworks通过数据BOM统一对所有的相关数据进行有序组织,并提供BOM层级结构建模、搜索查询、权限控制、在线浏览、上传下载、版本控制、图谱化追溯等功能。

(1)数据多维形式组织:根据企业的特点,可采用多种方式组织建立尺寸工程的数据BOM,如按企业的部门组织、按尺寸工程的工作阶段组织、按时间顺序组织等;

(2)高效的数据使用:基于数据BOM,可快速搜索定位数据,订阅数据到个人看板,在线浏览轻量化模型、追溯数据的谱系关系等,尺寸数据BOM确保协作过程中在数据一致性、完整性、唯一性的基础上,协作使用更加高效便捷。