该案例为合意泵业公司离心泥浆泵优化设计案例。离心泥浆泵因其输送介质为固液混合物,所以其设计有别于传统的清水离心泵设计。泵在运行过程中,泥浆中的固体颗粒会对叶轮及其他装置产生磨损,因此,需要通过增加叶片厚度以及降低叶片数的方法保证泥浆在泵流道内顺畅流动。

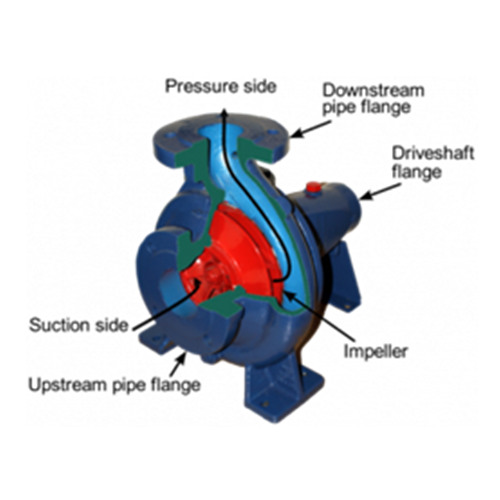

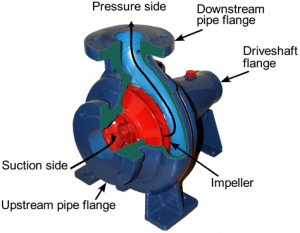

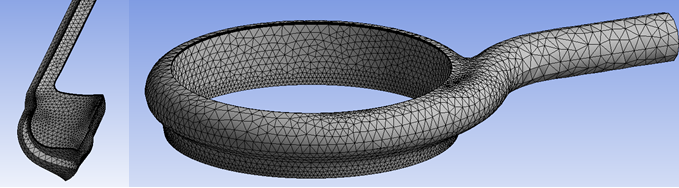

下图为泥浆泵结构域初始模型,从图中可以看出该泥浆泵为典型的离心泵,过流部件主要由叶轮和蜗壳组成。与初始模型相比,本案例旨在保证小流量和额定流量所对应扬程以及全流量效率变化不大的前提下,使泥浆泵的额定流量至大流量范围内的扬程曲线更加陡峭,即优化目标为最小流量点所对应的扬程与最大流量点所对应的扬程之差最大化。采用Ansys BladeModeler进行参数化建模,采用Ansys Meshing进行网格划分,采用Ansys CFX进行仿真计算,采用OASIS奥希思的Ansys Workbench接口进行一键优化集成配置。兼顾计算精度和计算时间,优化设计叶轮采用单流道,最终结果利用全流道进行校核。叶轮部分网格较精细,数量为86000,蜗壳部分网格较为粗糙,数量为100000,为了缩短优化周期,CFD分析采用定常计算。

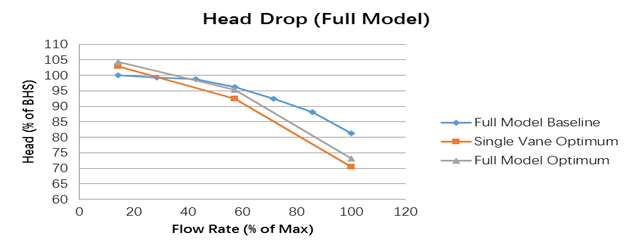

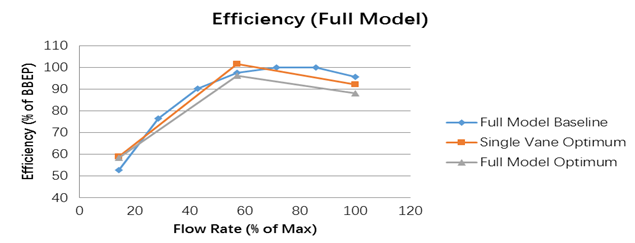

本案例耗时150hours进行了300个案例的计算。下图分别为优化前后扬程与效率的结果曲线。曲线横坐标代表各工况点流量与最大流量的比值,纵坐标代表各工况点扬程与最小流量点扬程的比值。由于保密原因,只给出优化之后的三个点的数值。图中蓝色曲线代表优化前全流道计算结果,灰色曲线代表优化后全流道计算结果,橙色曲线代表优化后单流道计算结果。从扬程曲线可以看出以下结论:

小流量到额定流量范围内,三条曲线较为接近

额定流量到大流量范围内,优化后的扬程曲线明显陡于优化前的扬程曲线,扬程差分别提升了73%(单流道)和65.9%(全流道)

优化后的单流道与全流道结果比较得知,单流道与全流道的曲线非常接近,全流道的所有结果均高于单流道

从效率曲线可以得出以下结论:

除大流量工况外,其余工况的效率优化前后变化不大

单流道的效率高于全流道的效率

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!