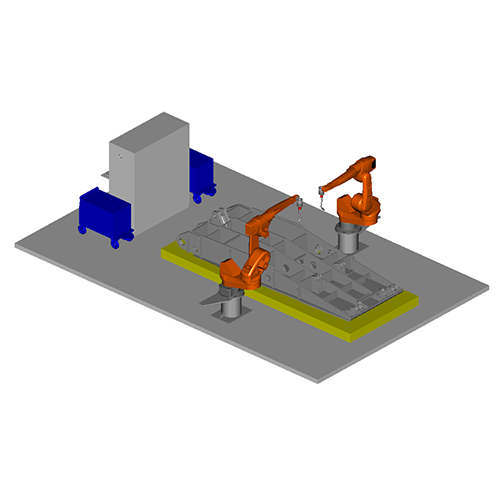

柔性焊接工作站

原有系统焊接作业全部为人工作业,存在劳动强度大、焊接烟尘、金属飞溅等工作环境差、对工人焊接水平要求高等问题,建设方案采用机器人工作站啊,通过人工示教、离线编程等实现焊缝轨迹的机器人动作,配置机器人技术、焊缝跟踪技术等,实现焊缝规定尺寸偏差的跟踪,进而实现自动焊接。

实施后应用效果如下:

(1)连杆中部槽焊接工作站、顶梁、掩护梁、底座自动焊接工作站两大类,实现工厂主要大型部件的自动焊接,提高生产效率66.3 %:

生产效率提升表

| 名称 | 原有焊工工时 | 机器人系统工时 | 节约工时数 |

| 连杆 | 40h | 13.5h | 26.5 |

| 顶梁 | 280h | 94h | 186 |

(2)降低人员成本55.8 %:现有焊接工作人员43人,机器人工作站完成焊接总工作量的60%~70%,可节约人员24人,大大降低了人员成本。

(3)提高质量95%:工件加工全自动化动态自适应和最优化工艺参数数据库,与以下因素无关:位置、公差、变形、弯曲、编程。

(4)提高加工速度1.5倍:大批量处理加工,无需人为干预。

(5)提高产品合格率4.5%:与工件位置,公差,变形,弯曲,编程和人为错误工艺参数干扰因素无关,保证成品率。原有焊接工件的合格率为95%,焊接机器人系统的焊接合格率为99.5%, 焊接合格率提高了4.5%。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!