一、本企业的基本信息

华清科盛(北京)信息技术有限公司(以下简称华清科盛,品牌名:TBL)成立于2011年,总部设立于北京,在上海、江苏、广东、安徽等地设有分支机构。自成立伊始,TBL华清科盛以智能制造场景为业务切入点,秉承“让供应链因智慧而简单”的使命,立志成为内部供应链数智化精益升级与运营管理的开创者和引领者。

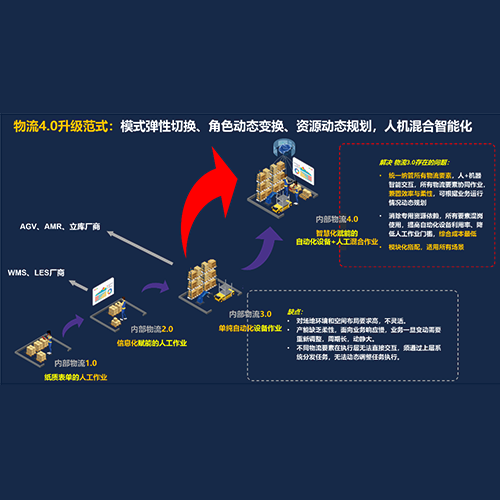

TBL华清科盛于2017年发明IoT赋能的“AIoT轻量级智慧供应链体系架构”,构建人、车、机、物、场、器六大场域要素和SQCMDPE七大运营视角立体化价值矩阵,应用IoT科技、人工智能、数字孪生、大数据等前沿科技构建全要素实时监测、实时感知交互、实时规划调整、实时优化资源调配的供应链精益运营管理平台,用数智科技助力客户实现开源、透明、降本、增效;2021年首创“AIoT+全要素数智化供应链4.0升级范式模型”,为智能制造场景下内部供应链规划与升级提供了建设标准和理论支撑。

TBL华清科盛主营业务分为数智化AIoT解决方案、数智化供应链运营服务两大业务板块,涵盖IoT智能硬件模块、IoT智能装备、IoT物联网管理平台、AIoT智慧供应链运营平台四大产品线。

TBL华清科盛技术实力雄厚,人才梯队建设合理完善,核心技术全部自主研发。目前,公司业务已涉足30多个行业和领域,先后服务过年产值百亿以上客户超过300个,拥有专利、软著等各项知识产权100余项,与微软、工业富联、SAP、博世、Rockwell、研华、索能达、京东物流、传化智造在内部供应链领域建立战略合作伙伴关系,成为智能制造场景下场内物流精益运营的首选品牌,并在机场航空、医院、零售、日化、电商、医药等等众多领域获得广泛认可。

TBL华清科盛成立至今先后荣获省市级、行业级等各项奖励荣誉50余项,包括国家创新基金、江苏省创新科技奖励、国家高新科技企业认证、国家智能制造示范企业、工信部数字化赋能服务推荐单位、北京市经信局专精特新中小企业认证、中关村高新技术企业认证……

图1资质与荣誉墙

二、新能源汽车厂内物流现状及问题

随着“中国制造2025”战略目标持续深入的实施,制造业在数智化转型升级的过程中,对内部物流系统升级改造的关注也在不断提升。厂内物流系统贯穿设计研发、生产制造、销售、运输等各个环节,不仅保障了生产业务的连贯运行,又关系到企业整体运营的效率和成本,对新能源汽车企业的生产能力和服务水平有着重要的支撑作用。然而,由于现代工业生产系统、场景日益复杂化、碎片化和柔性化,厂内物流系统的运营和管理逐渐凸显出以下问题:

(1)管不到,制造业厂内物流场景繁杂、场地与过程分散,管理颗粒度不足;

(2)管不清,手段落后,依赖于管理者和作业人员的经验性和熟练度,信息化、数智化程度低;

(3)管不透,联合作业协同难,作业过程难优化,缺乏全局统筹规划和决策,效率低下,成本居高不下;

(4)管不远,厂内物流数据采集与利用有效性低,物流供给保障缺乏前瞻性预测。

因此,如何让厂内物流系统满足智能制造时代的企业发展需求,是当前企业亟待解决的问题。

三、服务对象的供应链数字化转型过程

针对以上问题,TBL华清科盛打造了面向智能制造的供应链精益运营管理平台,该平台融合了物联网、大数据、人工智能、数字孪生等技术,具备感知、监测、预警、评估、处置等功能。通过“供应链资源数字化、供应链信息可视化、供应链统筹智慧化”三步走战略,完成了“N(IoT数字化场景赋能)+3(LES、WMS、Noah)+1(智慧大脑)”的项目内容建设。

在华南区某大型新能源汽车工厂,TBL华清科盛的这一理念得到了认同,通过近一年的时间,分步骤实现厂内物流系统资源全要素数字化升级改造、硬件设施设备、作业过程、供应链资源的信息化管理与分析和全局供应链资源的智慧化统筹,有效解决了当前服务对象传统内部供应链系统效率低下、管理模式落后、资源利用率低等难题,加快智能制造转型升级的步伐,提升定制化、柔性化生产能力。

一、该项目的整体架构

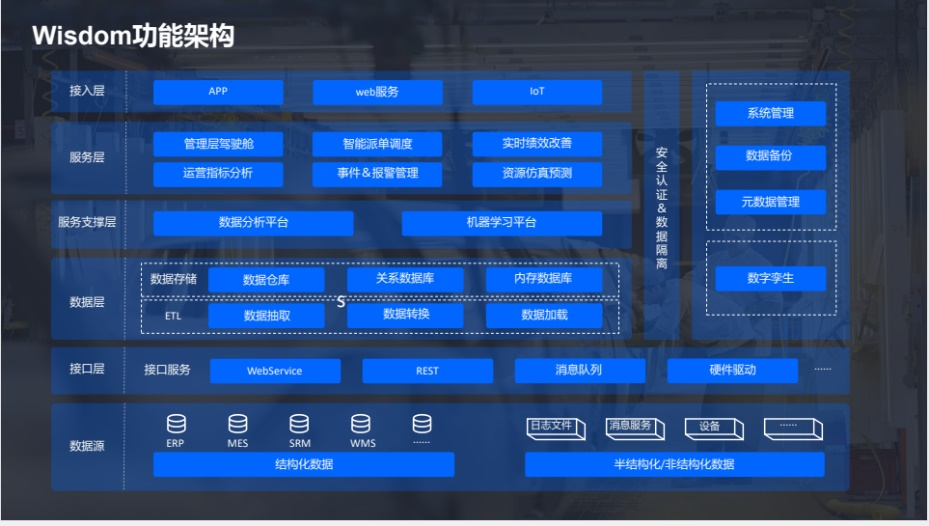

图2 Wisdom功能架构图

华清科盛研究开发的面向智能制造的供应链精益运营管理平台Wisdom®,具备内部供应链所有场景的全域感知(包括位置感知、重量感知、数量感知、任务感知、对象感知、身份感知等一系列数据的采集和网络传输技术)和全域资源效率分析优化功能,给各种供应链资源赋能(人员、货架、叉车、拣选车、AGV、输送线、物流容器等),智慧化统筹场域供应链资源配给,智能化的指挥调度现场包括人员、传统设施和自动化设施等所有资源,代替现场人员完成思考、判断、指引、防错等一系列执行层事务,实现“不依赖人”并且可以“任意供应链岗位自由调度”的“万能工”操作模式,并结合对自动化设施的调度实现“人机混合自动化”模式,以及多场域的供应链资源共享调度的模式,实现场域内供应链资源的低冗余投入,达到降本增效的目的。

二、该项目中的AIoT科技应用情况

供应链资源数字化。部署实施用于精准定位、过程追踪、信息感知等场景的IoT智能硬件与装备。主要包括超高频RFID模块与技术、无线Mesh网络模块与技术、高精度UWB定位模块与技术,并应用以上技术和智能硬件模块,实现内部供应链系统资源全要素数字化升级改造,完成内部供应链系统IoT数字化场景赋能,建立供应链动态资源“池”。

图3 供应链资源数字化示意图

供应链信息可视化。部署实施用于硬件管理、作业绩效分析、业务定义、业务流程管理的Noah物联网管理平台和LES、WMS等业务系统。主要包括Noah物联网管理平台、LES物料拉动系统、WMS仓储管理系统等,并应用以上技术和业务系统,实现IoT硬件、供应链供给作业过程、供应链全域资源的信息化管理和分析。

图4 物流信息可视化示意图

供应链统筹智慧化。部署实施发用于供应链资源大数据实时分析、动态统筹与优化的智慧大脑。主要包括供应链资源信息、数据的“池”化孪生映射模型、供应链资源大数据分析统筹与优化平台,并应用以上技术,实现全局供应链资源的实时分析、智慧化统筹,实现智能制造场景下,供应链资源“池”的动态规划运营与统筹管理。

图5物流统筹智慧化示意图

内部供应链系统建设与升级范式及技术规范。通过构建面向智能制造的“AIoT+全要素数智化供应链4.0”模型,IoT智能硬件与装备、物联网管理平台与业务系统、供应链资源大数据优化分析平台三者的系统集成创新,部署实施面向智能制造的供应链精益运营管理平台Wisdom®,加快推进制造业企业数智化转型升级,为物联网基础设施建设提供理论支撑和建设标准。

图6供应链系统升级范式方法论

三、该工厂厂内物流数字化转型的效果

1.供应链管理效率提升

直接效果是该工厂超过40%以上的员工培养出多项工作技能,可调配资源更加丰富;使用IoT进行作业指引,新员工快速上岗,缩短培训周期和培训成本。

通过RFID自动化批量扫描识别功能,厂内各区域库存实时更新,配送响应时间缩短超过30%;通过平台动态计算实现随存随取,使得存储空间布局优化,大幅缩短人员车辆空驶距离;实现了拣选、排序、配送准确性的系统自动校验和先进先出系统的自动提示。

2.供应链抗风险韧性提升

新能源汽车制造具有显著的定制化特征,同时消费者对于汽车产品的交付时间非常敏感,这就需要汽车工厂需要在快的生产节拍下,实现复杂零部件的精准、快速配送,否则造成错配、延误、停线等后果,就将直接影响消费者的体验,甚至是财产和生命安全;99.99%的防错率也有效保障生产的顺利进行,增强了供应链抗风险能力;内部通过实时监测库存并逐级预警,大幅降低了停线风险,保证了交付时间;成品交运环节进行批量精准的识别和盘点,支持快速、准确地进行物权转移,补齐了供应链内、外的衔接环节;平台可设置电子围栏,也可实现轨迹追踪,通过数据的多维度应用,提前预测物流风险,提升资源调度合理性,有效降低运营成本。

3.商业模式创新

采用地球坐标,可接入商业地图,能够帮助企业形成跨地区、跨企业、跨行业的资源调配,根据物流任务调配人、车、货架、器具等资源,实现“共享”运营模式,为适应数字经济时代新的商业模式提供了更多机会。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!