一期项目名称:可靠性维修性保障性综合集成平台。

可靠性维修性保障性技术集成及在航空某研究院中的应用验证项目通过立项评审,完成全部应用验证工作,总结项目成果。

二期项目名称:RMS综合集成系统

北京可维公司根据该研究院一期的技术状态和当前装备研制需求,通过标准软件结合定制开发的方式,建设RMS综合集成系统。主要目标是通过有效利用和合理配置,协同RMS工作流程和项目管理,充分利用RMS设计分析工具,结合RMS基础数据库管理系统和数字化设计环境接口,提高研究院型号装备RMS设计分析在工程中的应用实效,解决困扰工程设计人员设计过程中存在的“两张皮”问题,同时为该研究院建立一体化的RMS综合集成设计业务环境。

1一期项目主要实施内容

1.1XX装备可靠性维修性保障性技术集成

研究可靠性维修性保障性技术与管理集成体系,构建可靠性维修性保障性综合集成平台,为可靠性维修性保障性技术在XX装备研制环境中的综合集成应用,提供针对性的技术与手段保障。

图1 1可靠性维修性保障性技术集成体系

1)可靠性维修性保障性技术与管理集成体系

a)建立XX装备可靠性维修性保障性指标体系

b)建立XX装备可靠性维修性保障性综合设计流程

c)建立XX装备可靠性维修性保障性规范体系

d)建立XX装备可靠性系统工程能力评估方法

2)可靠性维修性保障性综合集成平台

结合XX装备研制环境-产品数据管理系统(PDM),通过建立平台集成框架,开发并集成相关的可靠性维修性保障性设计分析、试验评估等各类软件工具以及基础数据,构建可靠性维修性保障性综合集成平台。

具体内容包括:

a)以产品数据管理系统为基础的可靠性维修性保障性集成框架设计与构建

b)以产品数据管理系统为基础的可靠性维修性保障性数据域流程集成方案研究

c)工具集成接口组件和web服务开发

d)可靠性维修性保障性技术集成应用相关软件工具开发

e)标准故障模式库等基础数据库构建

图2可靠性维修性保障性综合集成平台

1.2XX装备可靠性维修性保障性技术应用

1) XX装备可靠性维修性保障性要求论证

2)XX装备可靠性维修性保障性设计分析

a)可靠性分配、可靠性预计、可靠性建模、FMECA、故障树分析

b)维修性预计、维修性分配

c)以可靠性为中心的维修性分析

d)测试性综合分析

e)事件树分析

f)降额设计、容差分析、机械结构产品可靠性分析与评价

3)XX装备电子元器件可靠性控制

4)XX装备典型嵌入式软件可靠性分析、测试与评估

5)XX装备可靠性试验与综合评估

a)可靠性试验方案生成与加速试验

b)可靠性综合评估

6)XX装备批生产质量统计控制

7)XX可靠性系统工程能力评估技术应用

1.2一期项目主要实施成果

建立了XX装备RMS技术与管理了集成体系,对RMS技术集成进行了应用验证,验证了RMS技术集成体系的合理性、协调性和有效性,在此基础上提炼形成了XX装备RMS技术集成应用解决方案。

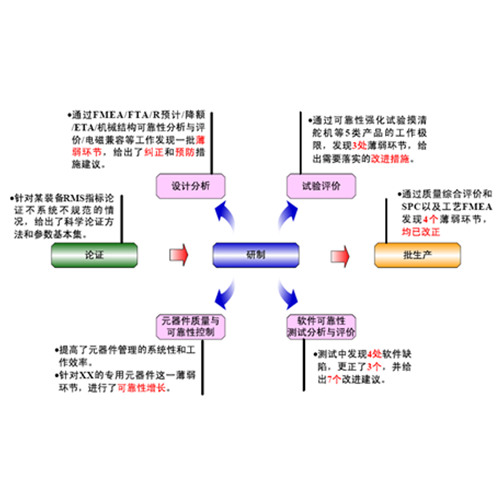

图3空空导弹研究院平台应用成效

1)建立了XX装备RMS技术与管理集成体系

按照装备RMS技术集成应用解决方案,围绕XX装备论证、研制、生产与使用全过程,针对XX研究院RMS技术集成应用需求,综合集成现有可靠性维修性保障性技术成果,建立了XX装备RMS技术与管理集成体系,形成了配套完善的RMS指标体系、技术体系、流程规范。

2)拓展形成了一套完善的RMS技术方法

在XX研究院原有RMS工作基础上,根据应用验证的需求拓展形成了一套完善的技术方法并进行了集成应用。应用验证过程中开展各类RMS设计分析项目共计35项,其中16项为全新开展。这些技术在指南规范的指导下,工作更加规范有效;在集成平台、软件工具和基础数据的支持下,准确性和效率更高。

3)建立了XX装备RMS综合集成平台

主要包括RMS集成平台框架,RMS要求论证、设计分析评价、元器件可靠性、软件可靠性、可靠性试验、批生产质量控制等方案的28个RMS软件工具以及18个基础数据库。

4)提升了XX研究院可靠性系统工程能力

针对XX研究院研制RMS工作现状与发展需求,按照XX装备RMS技术集成应用解决方案,建立了XX装备RMS技术与管理集成体系。以XX装备RMS指标体系、设计流程、技术与管理规范、综合集成平台、数据库等为重点,系统地提升了XX装备型号RMS工作的技术支撑能力;结合项目工作需求,开展多种方式的RMS技术培训和专门人才培养,有效地提升了XX研究院设计人员的RMS专业素质;把RMS技术方法、指南规范和平台手段与XX装备型号研制工作相融合,通过实际案例应用和工作效果总结,有力地提升了XX研究院可靠性系统工程能力。

5)发现和解决了一批XX装备研制生产中的问题和薄弱环节

针对XX论证/方案阶段、XX研制阶段和XX生产阶段的RMS工作需求,明确了具体的应用验证对象,组建了应用验证项目团队,基于XX装备RMS综合集成平台,开展了应用验证。在典型对象的应用验证工作中,发现了一批影响XX型号等XX装备研制生产的问题和薄弱环节,给出了有价值的意见和建议。

1.3二期项目主要实施内容

RMS综合集成系统从技术及管理两个方面对研究院的RMS工作的开展提供支撑,建立RMS与性能工作同步开展的流程约束机制,RMS与性能技术状态一致的数据共享机制,提高RMS工作效率和可控性的使能机制。有效地进行RMS知识积累,提供RMS设计分析引导,监控RMS研制过程,为建立RMS工作的长效机制奠定基础,最终提高该研究院的RMS工程能力。主要建设内容包括四个部分:

1)RMS设计流程控制与管理系统;

2)RMS设计分析辅助工具集(含28个软件工具模块)

3)RMS基础数据库管理系统;

4)数字化设计环境接口。

其系统分解如下图所示。

图4RMS综合集成系统组成

1)RMS设计流程控制与管理系统:主要实现对平台的总体管理与控制功能,实现对组织与人员、工程与产品结构、工作流程或工作指令、工作任务、基础模板配置、RMS设计状态信息、成品RMS信息等的管理,保证RMS工作与性能工作同步协调;此外,还提供RMS工作过程中产生的各类文档的管理功能。RMS设计流程控制与管理系统还包含RMS设计状态总览子系统和成品RMS信息管理子系统。

2)RMS设计分析辅助工具集:覆盖可靠性、维修性、测试性、保障性、安全性设计分析。以标准RMS软件工具为核心,并通过定制开发构建性能与RMS一体化设计过程的使能机制,为具体开展RMS设计分析工作提供技术方法和工具手段支持;

3)RMS基础数据库管理系统:主要是对RMS工作过程中的各类设计知识进行积累,同时可为相似型号设计提供信息与知识支持。信息与知识内容包括RMS设计分析、试验评价、外场使用等产生的数据和经验,如RMS指标、故障模式、RMS设计准则、失效机理、RMS指标、保障资源信息等。

4)数字化设计环境接口:主要是根据可行性考虑与门户系统、产品数据管理系统、产品研发计划管理系统、质量工程系统、物资管理系统、元器件信息系统和试验数据管理系统等的对接,最终实现平台融入整个产品研发数字化设计环境。

1.4二期项目主要实施成果

目前该研究院二期项目已实施完成,并取得了以下成果:

1)搭建了RMS综合集成系统,实现了RMS工作、设计工作的有效协同和统一管控;

2)打通了与门户系统的接口,实现了用户单点登录和待办推送;

3)打通了与产品数据管理系统的接口,实现了从产品数据管理系统获取产品树,可进行同步、对比、更新;

4)打通了与质量工程系统的接口,实现了从质量工程系统获取现场故障信息;

5)打通了与科研计划管理系统的接口,实现科研计划管理系统调用RMS设计分析任务;

6)在研究院某型号装备研制工作中全面开展RMS技术应用和相关的工具使用,包括:基于失效物理的可靠性分析、可靠性分配、预计、建模、FMECA、FTA、维修性预计、维修问题核查、测试性建模与分析、RCMA、OMTA、LORA、备件分析、保障方案生成和安全性分析评价等。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!