中广核工程有限公司作为中国广核集团的主要成员企业,是中国第一家专业化的核电工程管理公司。公司成立于2014年,注册资金12.86亿元,现有员工6000+人。公司以AE核心能力为基础,形成了以核电工程建设为业务核心,兼顾常规清洁能源项目的业务格局,并在核电在役退役服务、非核工程等业务领域拓展延伸。

业务范围主要包括:核电、常规电力、热力、燃气、港口、公路、水利、给排水以及民用建筑工程的承包、管理、咨询、监理,工程建设技术服务、咨询,经济信息咨询,工程建筑项目招标代理,经营进出口业务,建筑工程施工,电力设备和材料的购销和总体工程设计施工等。

中广核工程公司概况

中广核工程公司概况

上海第一机床厂有限公司是在上海电气集团总公司改革部署下,由上海第一机床厂和上海先锋电机厂的核电、军工板块合并重组的多元化投资的公司。公司的产品定位是核电主设备——反应堆堆内构件和控制棒驱动机构。作为中国最早的核电装备制造企业之一,公司拥有近40年民用堆内构件、控制棒驱动机构和装卸料系统核电装备制造历史,产品先后创造出核电装备领域“十四个中国第一”,年产能位居世界领先地位,是国内核电反应堆两项堆芯主设备领域业绩最丰富、技术路线最全面、市场占有率最高、产能最大的专业核电装备制造企业。

为顺应中国制造2025战略规划及中广核工程公司自身发展需求考虑,中广核工程公司计划与上海第一机床厂联合展开智能制造新模式的研究和探索。利用目前已经日渐成熟的数字信息技术来推动传统的制造模式向“智能”制造模式转型,由此提升核电站的设计、制造、采购和建造质量和效率,满足由于技术创新带来的设计、制造、采购和建造的复杂性,减少由于复杂性带来的设计、制造、采购和建造过程中的质量问题。通过提升设计、制造、采购和建造的效率降低“华龙一号”核电站的总体建造成本。

通力有限公司基于多年国防军工行业信息化咨询和实施服务经验,与中广核工程公司及上海电气第一机床厂签署了智能制造战略合作协议,并就中广核工程公司智能制造项目展开相关的信息化咨询、规划、实施、验证及服务等多项工作。

本次智能制造验证项目通过中广核工程公司与上海一机床联合试点运行,将实现以下目标:

中广核工程公司智能制造项目总体上包括了智能化现状评估、智能制造方案设计、智能制造项目试点验证与方案总结及优化等四部分内容。其中分别完成了中广核工程公司设计院及上海第一机床厂两地的系统验证和评审验收工作,获得了用户的高度赞誉,同时也为后期双方更深层次的战略合作奠定了基础。

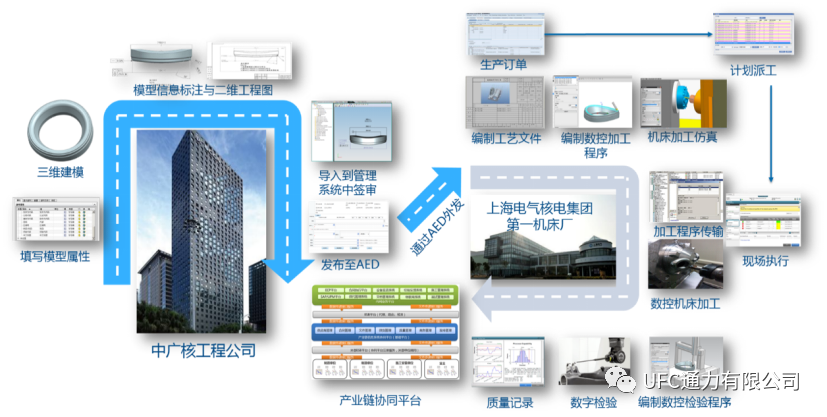

基于中广核工程公司当前的产品设计管理流程以及上海一机床当前实际采用的生产和管理流程,结合MES系统在众多制造业车间现场管理的实际经验和车间生产现场的实际需求,通力有限公司对核电设备的生产业务流程进行了优化和改进建议,提出如下从中广核产品三维设计到制造单位三维工艺设计、智能化现场作业以及质量检验到最终质量文件提交反馈的设计、工艺、制造一体化的协同制造业务模式。

智能制造项目业务场景规划

智能制造项目业务场景规划

基于以上智能制造项目业务场景规划,通力有限公司规划了基于智能制造的核电设备制造加工全业务流程。主要包含了产品设计与建模、工艺设计、生产计划安排、生产调度、现场作业以及质量检验等环节。在业务流程梳理的基础上也总体考虑了当前及未来的数据流,从打通设计、工艺到制造和质量检验的完整数据流方面考虑,利用信息化集成手段实现相关上下游信息系统的数据传递。

基于产业链协同的智能制造验证平台总体架构

基于产业链协同的智能制造验证平台总体架构

通力有限公司在以上业务流程分析及优化建议的基础上,提出基于产业链协同的智能制造验证平台总体架构,利用国际领先的Teamcenter 、CAMSTAR Manufacturing软件平台,在此基础上完成一定的二次开发,来建设一个以工艺数据为核心,以计划管理为驱动包含生产管理和质量管理的数字化协同制造平台。

根据智能制造实施方案及相关标准,与中广核工程公司及上海第一机床厂展开深度合作,选取小型部件进行全流程验证。之后,选取具备条件的产品与合作供应商共同开展试点实施验证,局部实现智能制造。

通过信息化、智能化手段,实现中广核工程公司设计院及上海第一机床厂两地之间的项目文件审批、NCR审批、项目计划见证等业务的协同,打通了设计、工艺数据到现场的作业指导数据通道,完成了验证项目的设计和实施工作,最终对试点实施结果进行记录、分析和总结,并结合实施情况,对解决方案进行了优化调整。

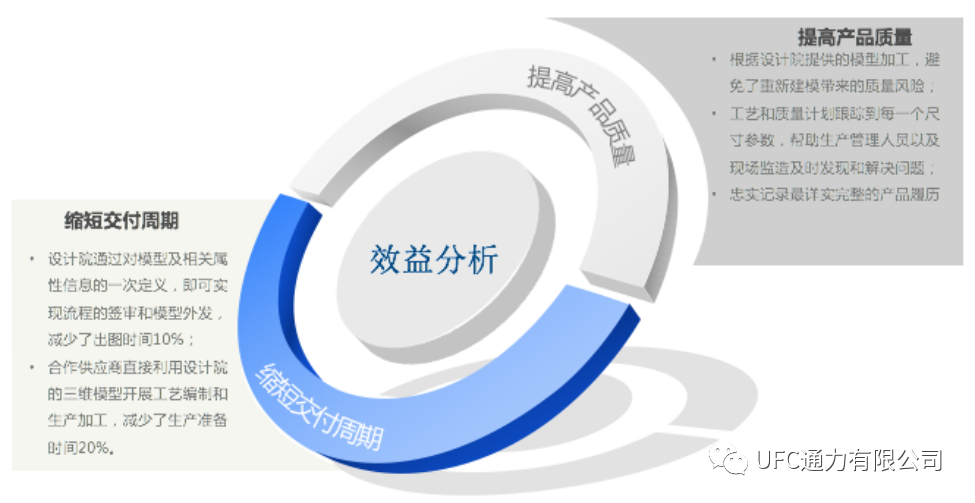

项目实施效益分析

项目实施效益分析设计院通过对模型及相关属性信息的一次定义,即可实现流程的签审和模型外发,减少了出图时间10%;

合作供应商直接利用设计院的三维模型开展工艺编制和生产加工,减少了生产准备时间20%;

根据设计院提供的模型加工,避免了重新建模带来的质量风险;

工艺和质量计划跟踪到每一个尺寸参数,帮助生产管理人员以及现场监造及时发现和解决问题;

忠实记录最详实完整的产品履历。

扫描二维码关注"通力有限公司公众号"

我们关注制造企业核心需求

我们帮助用户项目实际落地

我们掌握最新技术谋求中国智能制造发展

以客户为中心,以服务为导向

以解决方案为牵引,以精准服务为核心

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!