工业软件正成为制造企业提质增效、实现高质量发展的核心引擎。但在落地实践中,选型失误已成为导致项目失败的首要原因。以MES(制造执行系统)为例,行业调研显示,超过六成项目最终未能达到预期效果,而“选型不当”是主要诱因。

那么,企业在工业软件选型时,最常掉进哪些陷阱?以下四大误区值得警惕。

1 误区一:软件选型由IT部主导,需求表达IT化

软件最终服务于业务,但不少企业错误地将主导权交给IT部门。IT团队虽熟悉技术架构,却未必理解业务痛点——在MES选型中,IT可能更关注“数据采集频率、服务器负载”等指标,却忽视生产现场关心的“换型响应速度”“质检追溯精度”;在ERP选型中,则容易侧重“数据库兼容性”,而低估财务与供应链的协同逻辑。

同时,IT部主导的需求表达容易充斥技术术语,让管理层和业务人员无法有效参与决策,导致决策与实际业务脱节。

2 误区二:需求定位模糊,盲目追求“大而全”

不少企业在前期需求调研时,只做了表层分析,没有结合战略和业务重点。例如中小型制造企业选型ERP时,往往被供应商“智能分析、税务管理”等高级功能吸引,却忽视当下仅需“进销存+成本核算”的现实;在MES选型时,盲目追求“AI排产”,却忽略基础的“自动报工、OEE统计”。最终系统大而全,却与企业当下的实际需求脱节,不仅浪费成本,还导致实施复杂、运维困难。

3 误区三:“低价优先”,忽视全生命周期成本

很多企业在招投标环节过于看重采购价格,却忽略了软件在实施、集成、二次开发、运维升级等全生命周期的投入。

以PLM系统为例,低价产品可能缺乏与CAD的原生集成,后续需额外投入数十万元定制开发;廉价MES系统往往不包含后期升级服务,一旦工艺调整,改造费用高昂。表面“便宜”,实际却可能因隐性成本和价值缺失而得不偿失。

4 误区四:忽视组织变革和用户体验

工业软件不仅是技术系统,更是组织变革的触发器,其落地依赖员工执行与组织适配。

对于流程型制造企业(如化工、食品)而言,MES系统上线需同步调整班组巡检流程、交接班制度,若仅推行系统而不优化流程,一线工人可能因“双重工作负担”抵触使用;离散制造企业引入PLM,若忽视用户从“纸质图纸管理”转向“线上协同评审”的习惯,复杂权限会让系统使用率不足三成。

软件在推行过程中,关键点在于推动业务流程重塑和岗位角色变化,只有让管理层、业务部门、IT团队与一线用户共同参与,才能真正实现价值落地。

5 误区背后的本质:割裂了选型的系统性逻辑

四大误区看似分散,核心共性却在于割裂了工业软件选型的系统性:将技术与业务割裂,导致“技术先进但业务无用”;将功能与需求割裂,导致系统庞大却解决不了核心问题;将成本与价值割裂,陷入“低价陷阱”;将上线与组织割裂,造成“系统上线即搁置”。

工业软件选型绝非孤立的技术决策,而是贯穿业务需求挖掘→技术方案适配→组织能力匹配→成本收益验证的闭环系统工程。链条中任一环节的断裂,都将引发多米诺骨牌式的系统性失效。而这种系统性失效,往往源于企业缺乏一套科学、完整的选型方法论,许多企业如同“盲人摸象”,仅凭局部信息仓促决策,结果在实施中频繁“踩坑”,既错失数字化转型的窗口期,又背负系统闲置、成本浪费、组织内耗等多重损失。

6 破局关键:以系统性方法论重构选型逻辑

对于希望借助工业软件实现提质增效的制造企业而言,破局之道在于掌握一套贯穿选型全流程的系统性工具。它既要帮助企业精准锚定需求与战略的结合点,又能构建多维度的选型评估体系,并提前规划组织适配与落地路径,让选型不再是“拍脑袋”的决策,而成为有章可循的科学实践。

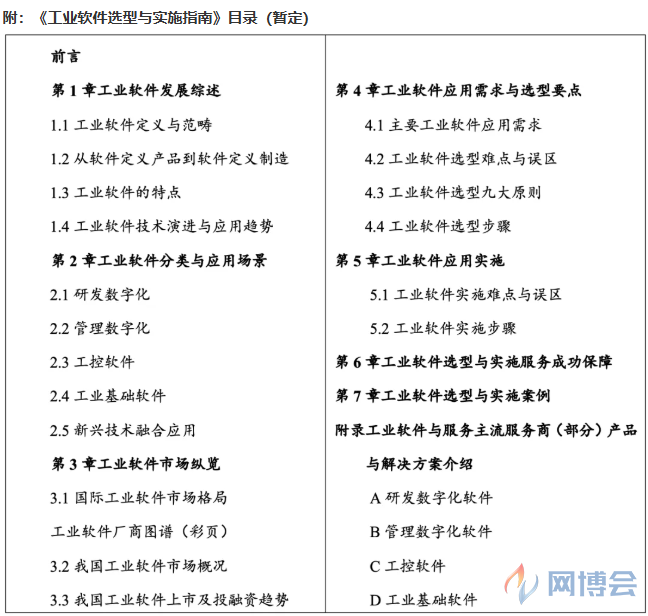

全新升级的《工业软件选型与实施指南》,正是为破解这一难题而来。指南不仅系统解析工业软件的功能框架、需求要点等核心认知,更提出“全链条闭环选型体系”的方法论,从需求导向、功能匹配、集成兼容、供应商评估等九大原则入手,为企业提供可落地的选型指导。同时,结合MES、ERP、PLM等大量实践案例,帮助企业避开常见误区,真正用好软件、见到成效。

数字化转型是一场持久战,而工业软件是企业的“核心武器”。与其在试错中付出高昂代价,不如提前掌握一份科学、实用的选型手册。

《工业软件选型与实施指南》全新升级,敬请期待!

本文为e-works原创投稿文章,未经e-works书面许可,任何人不得复制、转载、摘编等任何方式进行使用。如已是e-works授权合作伙伴,应在授权范围内使用。e-works内容合作伙伴申请热线:editor@e-works.net.cn tel:027-87592219/20/21。